Уникальную горючую смесь, сегодня используют для приведения в движение автомобилей с установленным двигателем внутреннего сгорания. Впервые бензин появился на территории современной России в 1823 году. Тогда его начали производить на примитивных перегонных установках, больше похожих на самогонный аппарат.

После удачных попыток переработки и ряда уникальных экспериментов, в городе Моздок был открыт первый завод по изготовлению бензина, керосина и других продуктов нефтехимии. С того момента, началась стремительно развиваться нефтепромышленность и каждый желающий имел возможность заправить свой автомобиль высококачественным бензином. И при каждой заправке своего автомобиля, посмотрев на это уникальное топливо, задаешь себе вопрос: «Так как же делают бензин?»

Интересный факт: в конце 19 века в Европе был создан первый двигатель внутреннего сгорания. Его создатель Готлиб Даймлер в тот момент начал настоящую революцию, в результате которой мы можем видеть каждый день такое разнообразие автомобилей и средств передвижения.

Основные качественные характеристики бензинов

Основным показателем, характеризующим качеством бензинового топлива, является его октановое число, показывающее детонационную устойчивость бензина.

Другими словами детонационные процессы можно описать таким образом: в камере сгорания двигателя образуется топливно-воздушная смесь, пламя в которой распространяется с огромной скоростью – от полутора до двух с половиной тысяч метров в секунду; если значение давления в процессе этого воспламенения слишком большое, то образуются дополнительные перекиси, увеличивающие взрывную силу (детонацию), что крайне негативно сказывается на состоянии поршневой группы.

В настоящее время наибольшее распространение получили бензины, чье октановое число – 92, 95 и 98 единиц.

Стоит сказать, что в процессе эксплуатации детонационные процессы в двигателе могут быть спровоцированы не только топливом низкого качества, но и неисправностями самого двигателя. Неверное положение заслонки дросселя, неправильно настроенное зажигание, обедненная горючая смесь, перегрев, наличие в топливной системе нагаров и другие неисправности – все это может вызывать детонацию.

Для повышения значения октанового числа используются многочисленные присадки.

Это могут быть алкилы, эфиры, спирты, а также присадки, которые повышают устойчивость топлива к замерзанию. Ранее наиболее популярной присадкой был тетраэтилсвинец, который хорошо повышал октановое число, но был вреден для экологии окружающей нас среды. Оседая в легких человека, он значительно повышал риск возникновения раковых заболеваний. В настоящее время от его применения практически отказались, используя экологически чистые виды присадок.

На что обратить внимание при изготовлении

Главное, как и в любой другой самоделке – качество материалов и «прямые» руки

. Если предстоят сварочные работы, то вы должны владеть этим мастерством или поручить эту часть работы опытному сварщику. Во многих случаях можно обойтись и без сварки (пайки), используя только дрель, подходящие патрубки и прокладки.

Это хоть и удобно в плане герметичности и быстроты сборки конструкции, но делает невозможной качественную промывку и очистку систем. Значительно удобнее соединить отдельные навесы гибкими трубками через штуцера.

Выбор материала

Учитывая, что при нагреве в герметичной системе (а она должна быть только такой) возрастает давление, для аппарата нужны прочные материалы.

Для куба и навесов самыми безопасными считаются нержавеющая пищевая сталь и медь

. Многие до сих пор применяют алюминий, хотя однозначно доказано: этот материал взаимодействует с компонентами браги и спирта, образуя непредсказуемые химические соединения, наносящие вред здоровью.

Ведь для того вы и сооружаете самостоятельно аппарат, чтобы гнать качественный алкоголь.

Для соединения отдельных частей применяют готовые трубки:

- из нержавеющей стали

. Их стоит крепить на штуцерах таким образом, чтобы сухопарник (барботер) можно было при потребности отсоединить от холодильника и оба модуля прочистить/промыть отдельно. Преимущество нержавеющих трубок в том, что они надежно удерживают навесы над кубом; - из силикона

. Только такими трубками допустимо соединять части, соприкасающиеся со спиртовыми парами. Силикон – материал инертный, не вступает в реакцию с любыми компонентами браги. Прочный. Не теряет свойств при температурах от -60°С до +250°С. Не имеет запаха; - из резины, ПВХ или иного гибкого пластика

. Ни в коем случае не применяйте их для соединения магистрали, по которой движутся спиртовые пары. Мало того, что дистиллят приобретет отвратный запах и привкус клея ПВА или резины, так еще и насытится вреднейшими химическими соединениями. Для подвода холодной воды и отвода отработанной (нагретой) подходят.

Можно приобрести как готовые прокладки, так и вырезать из силиконовых пластин или сделать из силиконового термостойкого герметика.

Как делают бензин в промышленности

Топливо для автомобилей вырабатывается из нефти, которая, в свою очередь, состоит из двух компонентов:

- Углерод — содержание около 85%;

- Водород — содержание около 15%.

Два необходимых компонента тесно связаны между собой. Они соединяются на молекулярном уровне, образуя углеводород. От количества одного из двух компонентов, а также сложности состава зависит категория жидкости.

Бензин из нефти добывают двумя способами — прямой перегонкой или крекингом. Второй процесс является более популярным, равно как и технологически совершенным, поэтому используется в промышленности.

Теги

делают бензин из Бензин дорожаетсделать бензин вкоторого бензин сейчасизвестно бензин делают Бензин иззаре бензиновых двигателей.получаем бензин мл. бензина.Полученный бензин оченьиз нефти.очередь нефть можноесть нефть.нагреве нефти ииз нефти начинают. Нефть химическиналиваем нефть вперегонки нефти.очередь нефть можноесть нефть. Процесс прямойфизический процесс заключается. Процесс происходитэтот процесс безнадежнокаталитический крекинг.каталитический крекинг

фракциивысокооктановогоавтомобиляпроисходитводородвидеизомеризациясмесивремякаждогоисточник

Технология производства

Основные этапы производства бензина из нефти схожи на всех производственных предприятиях. Различия между производственными мероприятиями заключены лишь в используемом оборудовании: кто-то применяет несколько устаревшие, но эффективные методы, кто-то устанавливает современное высокотехнологичное оборудование.

Рассмотрим производство бензина и других продуктов из нефти на примере процессов на Московском нефтеперерабатывающем заводе. Весь процесс делится на девять этапов:

Транспортировка исходного сырья. Нефть доставляют на завод по трубопроводу, железнодорожным или морским транспортом, в зависимости от отдаленности региона поставок.

Хранение. В нескольких больших резервуарах нефть, поступившая по разным нефтепроводам, смешивается и отстаивается. Это нужно для того, чтобы у исходного продукта был одинаковый химический состав — из разных сортов нефти получается топливо с разными техническими характеристиками.

Первичная обработка. Нефть попадает в большой специально оборудованный резервуар, куда добавляют воду. Затем на продукт воздействуют разрядами электрического тока. Благодаря этому соли оседают на стены и дно емкости, нефть очищается. Из нее уходит лишняя вода.

Атмосферно-вакуумная перегонка. Ее называют первичной. Под высоким атмосферным давлением в вакууме, созданном специальным промышленным оборудованием, исходный продукт подогревается, разделяется на несколько видов. Остатки от обработки поступают в отдельную емкость — вакуумный блок. Нужные вещества — газы, бензин, дизель и другие компоненты — поступают на следующий этап производства через множество трубчатых элементов с узкими ячейками.

Переработка отходов в вакуумном блоке. Здесь отходы от первичной прогонки нефти снова нагревают. Из отходов выходят светлые нефтепродукты. Позже их используют для производства дизельного топлива.

Вторичная переработка. В процессе обработки тяжелая нефть расщепляется, поэтому ковалентные связи разрываются, и выделяются газообразные фракции бензина и дизтоплива.

Крекинг и риформинг. Во время крекинга нефть очищается от серы, поэтому ее характеристики улучшаются. В процессе риформинга бензиновое топливо получает определенное октановое число. Что интересно, Московский НПЗ выпускает только АИ-92 и АИ-95.

Заключительный этап. В заключительном процессе производства бензина смешиваются разные виды фракций продукта и несколько дополнительных компонентов. По времени стандартный процесс занимает около 6 часов, а, если учитывать все проверки, проходят сутки. В результате получается готовый к употреблению продукт.

Проверка. На Московском НПЗ, как и на большинстве других заводов, есть собственная лаборатория. В ней обязательно проводят контроль качества готового продукта — бензин проверяют и анализируют, выписывают сертификат качества и только потом отправляют на продажу. Проверки проходят также перед производством — в лаборатории оценивают качество исходного сырья — и на каждом этапе изготовления. Поэтому процесс занимает много времени.

Что интересно, из всей переработанной нефти продается только часть — 72%. Оставшиеся 28% — отходы нефтеперерабатывающего предприятия, которые называются мазутом. Готовые переработанные вещества — это целых четыре категории продуктов: газ, авиационное топливо, бензин, дизтопливо. Причем доля бензина от нефти составляет 24%. Например, при переработке 150 тонн исходного продукта получается всего 36 тонн бензина.

На производстве бензина могут использовать два способа перегонки нефти при первичной и вторичной обработке.

Первый способ основан на принципе фракционного испарения. Исходный продукт постепенно нагревают, но не превышают температуру 350 градусов Цельсия, благодаря чему из него отделяются сначала легкие, потом тяжелые фракции.

Второй способ основан на принципе фракционной конденсации. Продукт быстро нагревают до температуры кипения тяжелых фракций, потом конденсируют в специальных ректификационных колоннах.

Будущее за биотопливом из опилок

В прошлом году в России работало лишь пять таких производств, и за ними будущее, – уверен Иван Львович.

Опилки для производства бензина

В области производится 25 млн кубов древесины в год. 30–40% от них – отходы: щепа, опилки. Их бросают, в лучшем случае пускают на растопку. Это, по статистике, 10 млн кубометров. Если переработать хотя бы 50% этого объема по предлагаемым нами технологиям, можно получить в бюджет области дополнительно 3 млрд рублей, – подсчитывает предприниматель. – При этом будут организованы высокорентабельные производства и новые рабочие места.

На предприятии есть своя подстанция (650 кВт), тепловую энергию здесь получают, перерабатывая отходы и используя котлы с технологией пиролиза. Имеется порядка 500 кубов лесосеки и полный цикл переработки круглого леса с объемом распиловки 1000 кубов в месяц. Отходы при этом перерабатываются в высоколиквидную продукцию. В месяц в дело идет 300 кубов опилок. Из них, превращенных в древесно-полимерный композит, делают 2 тыс. кв. м террасной доски.

Оборудование для производства топлива из опилок

Оборудование на заводе внушительное – бурильная машина для измельчения древесных отходов, сушильный комплекс сыпучих древесных отходов, мельница. В пиловочном цехе работают две пилорамы – одна распускает бревно, вторая проводит обрезку готовой продукции. Затем из опилок делают древесную муку, которая после просушки и дальнейшей обработки, добавления полимеров и красителей превращается в холодный гранулят. Из накопителя она поступает на калибровочный стол, становясь современным строительным материалом, за которым на иркутских рынках идет самая настоящая охота.

Но на лаврах предприниматель почивать не собирается, у него вполне амбициозные планы. Занимаясь производством, Иван Марков продолжает разрабатывать новые проекты по рациональному использованию лесных ресурсов. Несколько лет он работает с Государственным научным центром лесного комплекса России, Сибирской академией наук, Международным фондом биоэнергетики и конструктивной экологии.

Из отходов лесопиления в Москве на опытной установке ученые получили синтез-газ, метил, метанол и бензин «евро-95». Последний стоит 14,5 рубля за литр. На заправке в Москве его цена – 28 рублей. Давайте задумаемся над этим. Нефть мы когда-то выкачаем, а дерево – ресурс возобновляемый, – говорит Марков.

У себя в Олонках он готов запустить подобную бензиновую установку, но нужны капиталовложения. Цена вопроса – десятки миллионов рублей. И тогда производство бензина из опилок станет реальностью.

Есть у него интересный проект, разработанный совместно с иркутским институтом лесной промышленности.

Два года назад в институте мы запустили установку по производству модифицированной древесины. Она уникальна, защищена патентом. С ее помощью можно производить брус, который благодаря своей технологии в пять раз прочнее обычного. Это наше ноу-хау. Подобного производства в регионе нет, – делится Иван Львович.

Еще один проект по рациональному освоению лесосырья есть у энергичного предпринимателя. При переработке неликвидной древесины – осины и березы, основную массу планируется пустить на доску для производства мебели. А отходы можно будет перерабатывать в активированный уголь для пищевой промышленности и очистки воды. С применением запатентованных технологий специалисты из Олонок могут проводить, например, очистку стоков в Байкальске.

– Мы сможем смонтировать там специальную установку, которая удешевит процесс очистки шламоотвалов. При этом еще будет своя электроэнергия, – говорит предприниматель.

По его словам, даже остановленный много лет назад кирпичный завод в Олонках при помощи новых технологий можно реанимировать, удешевить энергозатратный процесс обжига. На местной глине и по новым технологиям завод способен выпускать по 5–10 млн штук кирпича в год.

Нам также рассказывают, что зарубежные партнеры, ознакомившись с возможностями олонкинских мастеров, предложили апробировать в регионе строительство комплексного модульного жилья.

Иван Марков надеется, что его предприятие станет точкой роста в Усть-Орде, а власти обязательно заинтересуются его планами.

В области производится 25 млн кубов древесины в год. 30–40% от них – отходы. Если переработать хотя бы 50% этого объема по предлагаемым нами технологиям, можно получить в бюджет области дополнительно 3 млрд рублей.

Руководитель администрации Усть-Ордынского Бурятского округа, заместитель губернатораАнатолий Прокопьев:

– Без решения вопросов экономического характера нельзя говорить о развитии территории. Предпринимательство в Усть-Ордынском округе представлено 554 организациями малого бизнеса. Это предприятия лесозаготовки, производства пищевых продуктов, торговли. На 1 января текущего года на территории зарегистрировано около 2 тыс. индивидуальных предпринимателей. Большая их часть сосредоточена в сельскохозяйственной сфере. В округе работают 410 КФХ и 45 тыс. личных подсобных хозяйств.

Оказание мер государственной поддержки малым формам хозяйствования на селе идет через реализацию программ. Так, на федеральном уровне принята программа «Начинающий фермер», работают областные профильные программы по поддержке сельхозтоваропроизводителей. Мы ставим перед собой задачу – проводить разъяснительную полномасштабную работу с гражданами, чтобы работающие в округе предприниматели входили в указанные программы. Мы также понимаем – необходимо решать вопросы переработки сельхозпродукции.

Вместе с КФХ в УОБО есть крупные предприятия, которые успешно работают и решают социальные проблемы на селе. Например, ООО «Хадайское», чей опыт сегодня востребован. Мы следим за деятельностью таких предприятий, с тем, чтобы оказывать им поддержку, в том числе и консультационного характера.

Наряду с сельхознаправлением, сегодня необходимо отрабатывать вопросы в сфере лесопереработки. Если проехать по территории, можно увидеть, насколько остро стоит проблема переработки отходов лесопиления: захламляются большие участки земли, страдает экология. Первые шаги в решении проблемы сделаны в Осинском и Боханском районах. Предприниматель из Осинского района Анатолий Ахметчин запустил оборудование для изготовления топливных брикетов и печи для производства древесного угля. Сейчас производство прочно «встало на ноги» и выпускает уникальный продукт – экологически чистое топливо из материала, который считался бесхозным мусором.

Предприниматель из Олонок Иван Марков из отходов лесопиления изготавливает отделочный материал. Этот проект начал действовать не так давно, но, я думаю, у него есть хорошие перспективы. Безусловно, такие идеи надо поддерживать.

Не нашли интересующую Вас информацию? на нашем форуме.

Первичные процессы

Первичные процессы переработки не предполагают химических изменений нефти и представляют собой её физическое разделение на фракции. Сначала промышленная нефть проходит первичный технологический процесс очистки добытой нефти от нефтяного газа, воды и механических примесей — этот процесс называется первичной сепарацией нефти.

Подготовка нефти

Нефть поступает на НПЗ (нефтеперерабатывающий завод) в подготовленном для транспортировки виде. На заводе она подвергается дополнительной очистке от механических примесей, удалению растворённых лёгких углеводородов (С1—С4) и обезвоживанию на электрообессоливающих установках (ЭЛОУ).

Атмосферная перегонка

Нефть поступает в ректификационные колонны на атмосферную перегонку (перегонку при атмосферном давлении), где разделяется на несколько фракций: легкую и тяжёлую бензиновые фракции, керосиновую фракцию, дизельную фракцию и остаток атмосферной перегонки — мазут. Качество получаемых фракций не соответствует требованиям, предъявляемым к товарным нефтепродуктам, поэтому фракции подвергают дальнейшей (вторичной) переработке.

Материальный баланс атмосферной перегонки западно-сибирской нефти:

Пределы выкипания, °С Выход фракции, % (масс.) Газ Бензиновые фракции Керосин Дизельное топливо Мазут Потери

| 1,1 | |

| менее 62°С | 4,1 |

| 62—85 | 2,3 |

| 85—120 | 4,5 |

| 120—140 | 3,0 |

| 140—180 | 6,0 |

| 180—240 | 9,5 |

| 240—350 | 19,0 |

| 49,4 | |

| 1,0 |

Вакуумная дистилляция

Вакуумная дистилляция — процесс отгонки из мазута (остатка атмосферной перегонки) фракций, пригодных для переработки в моторные топлива, масла, парафины и церезины, и другую продукцию нефтепереработки и нефтехимического синтеза. Остающийся после этого тяжелый остаток называется гудроном. Может служить сырьем для получения битумов.

Как сделать змеевик для самогонного аппарата своими руками

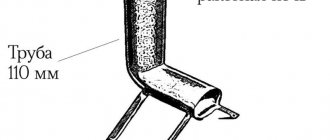

Для изготовления может использоваться трубка из меди, пищевой нержавеющей стали, алюминия или даже латуни, схожей по свойствам с медью. По длине отрезок должен составлять от 1.5 до 2 метров, иметь внутренний диаметр от 8 до 12 мм и толщину стенки от 0.9 до 1.1 мм. При закручивании трубки в спираль должен учитываться размер корпуса холодильника, в который она будет устанавливаться, а также то, что занимаемый спиралью объем не должен превышать 1/5-1/6 от объема корпуса.

План работ:

- Трубку необходимо заполнить сыпучим наполнителем, к примеру содой или песком, это предохранит ее от сплющивания при завивке. Альтернативный вариант с замораживанием трубки, заполненной водой, немного осложнит процесс из-за увеличения твердости металла и самого льда.

- Выходные отверстия герметизируются посредством чопиков из дерева либо запаиваются, либо зажимаются, либо другим удобным способом. Для облегчения процесса с одной из сторон приваривается или сажается на клей / герметик гайка.

- Для намотки трубки необходим круглый предмет с заданным для спирали диаметром, например выточенный на токарном станке брусок. Рисунок демонстрирует нормализованное соотношение размеров и может использоваться даже, если необходим змеевик с другим диаметром.

- После завивки пружина снимается с вала, а наполнитель высыпается, после чего спираль необходимо промыть, и она готова к установке в холодильнике.

Изготовление змеевика для самогонного аппарата с технической точки зрения – одна из самых простых в сравнении с другими его частями задач. Однако не стоит обманываться – для продуктивной и качественной дистилляции спираль должна иметь правильную форму и быть изготовленной из подходящего материала: меди, нержавеющей стали, металлопластика, стекла, а если средства позволяют и хочется роскошный дистиллятор, то и серебра. При этом трубка, используемая для создания спирали, должна отвечать оптимальным параметрам по длине, толщине стенок и внутреннему диаметру.

Процесс прямой перегонки

Это очень древний способ, его изобрели еще на заре бензиновых двигателей. Он если хотите не отличается супер технологиями, и его запросто можно повторить у каждого дома, про это чуть позже.

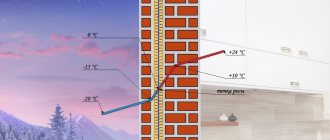

Сам физический процесс заключается в нагреве нефти и испарению из нее по очереди нужных составов. Процесс происходит при атмосферном давлении и закрытой емкости, в которую установлена газоотводящая трубка. При нагреве из нефти начинают испаряться летучие составы:

- Температура от 35 до 200 °С – получаем бензин

- Температура от 150 до 305 °С – керосин

- От 150 до 360 °С – дизельное топливо.

После чего их просто конденсируют в другую емкость.

Но при таком методе есть очень много минусов:

- Мы получаем очень мало топлива — так из одного литра получается всего 150 мл. бензина.

- Полученный бензин очень низкого октанового числа, примерно около 50 – 60 единиц. Как вы понимаете чтобы его догнать до 92 – 95, нужно много присадок.

В общем, этот процесс безнадежно устарел, в современных условиях он просто коммерчески не выгоден. Поэтому многие перерабатывающие предприятия сейчас перешли на более выгодный, совершенный способ изготовления.

Каталитический крекинг

Катализатор – это вещество, которое ускоряет протекание химических реакций без изменения сути самих реакций. Каталитическими свойствами обладают многие вещества, включая металлы, их оксиды, различные соли. Процесс Гудри. Исследования Э. Гудри огнеупорных глин как катализаторов привели к созданию в 1936 году эффективного катализатора на основе алюмосиликатов для крекинг-процесса. Среднекипящие дистилляты нефти в этом процессе нагревались и переводились в парообразное состояние; для увеличения скорости реакций расщепления, т.е. крекинг-процесса, и изменения характера реакций эти пары пропускались через слой катализатора. Реакции происходили при умеренных температурах 430–480°С и атмосферном давлении в отличие от процессов термического крекинга, где используются высокие давления. Процесс Гудри был первым каталитическим крекинг-процессом, успешно реализованным в промышленных масштабах.

Необходимое оборудование

Чтоб организовать завод по производству разного топлива, в первую очередь необходимо закупить дорогостоящее оборудование.

«Чеченский» вариант

Данные установки представляют собой перегонный куб. Во время его эксплуатации очередную порцию сырья заливают внутрь оборудования, после чего нагревают при помощи открытого огня. Пары светлых фракций отводят по специальной длинной трубе. В это же время происходит охлаждение продуктов до оптимальной температуры. В процессе данной перегонки сначала получают бензин, потом дизтопливо. Остатками переработки сырья является мазут, который считается непригодным для дальнейшего использования. Его необходимо утилизировать любым доступным методом.

Алкилирование

В этом процессе изобутан и газообразные олефины реагируют под действием катализаторов и образуют жидкие изопарафины, имеющие октановое число, близкое к таковому у изооктана. Вместо полимеризации изобутилена в изооктен и затем гидрогенизации его в изооктан, в данном процессе изобутан реагирует с изобутиленом и образуется непосредственно изооктан. Все процессы алкилирования для производства моторных топлив производятся с использованием в качестве катализаторов либо серной, либо фтороводородной кислоты при температуре сначала 0–15° C, а затем 20–40° С.

Октановое число топлива

Ещё один показатель, с которым приходилось сталкиваться каждому водителю, это так называемое «октановое число». На бензоколонках можно увидеть различные числа, например, 76, 92, 95 и так далее. Главным определением этого понятия является сопротивляемость горючего к детонации. Чем более высоким оно будет, тем длительнее будет процесс возгорания, а, значит, тем больше можно сжать топливо перед воспламенением. Это повышает его эффективность, поскольку в таких случаях от топлива можно получить больше энергии.

Выпускаются автомобильные двигатели, которые специально рассчитаны на бензин, который можно долго сжимать, без риска его взрыва. Процесс этот осуществляется прямо в камерах сгорания. Такое топливо принято называть высокооктановым и получают его на промышленном производстве бензина путем добавления в него специальных присадок.

Замерить октан-число можно при помощи специального измерительного устройства, которое называется октанометром. Однако этот показатель будет только приблизительным. Для профессионального замера необходимы лабораторные исследования. Это может осуществляться одним из 2-х методов:

- исследовательским, при котором топливо сравнивается по его показателям с эталоном;

- моторным — в этом случае используется одноцилиндровый силовой агрегат внутреннего сгорания, который может изменять степень сжатия.

Как может влиять октановое число при производстве бензина в нефть на показатели работы двигателя? Бензин с небольшим числом будет воспламеняться быстрее, а это приводит к его повышенному расходу и малой эффективности движка. Противоположными качествами обладает топливо с высоким числом октана: КПД мотора возрастает, расход снижается, хотя и незначительно. Многое зависит от расчетных значений, на которые предназначен тот или иной силовой агрегат. Если автомобиль, к примеру, рассчитан на 95-й бензин, а его заправили 92-м, то потребление горючего будет выше. В обратной ситуации автолюбитель не получит никакого ощутимого выигрыша.

Для того чтобы понимать целесообразность использования более дорогого высокооктанового горючего, можно обратить внимание на такой показатель как уровень сжатия двигателя. Нет смысла заправляться высокооктановым топливом, если автомобиль не рассчитан на него конструктивно. Единственным следствием станет перенастройка системы впускных и выпускных газов.

Технологии производства бензина, повышения его характеристик, непрерывно совершенствуются. Они необходимы ещё и потому, что производители автомобилей разрабатывают более инновационные, экономичные двигатели, которые требуют для своей работы эффективного топлива.

Дополнения от Igor

Здравствуйте!

Случайно в поисковой системе наткнулся на вашу публикацию и очень заинтересовался её содержимым. После краткого ознакомления сразу всплыли неточности допущеные автором.

Информация о «метанолке» публиковалась в журнале «Приоритет» в N 2,3 за 1991год ,а не в «Паритет» как сказано в статье, но полностью готовый проект опубликован небыл(на сколько мне известно).В данных номерах были чертежи реактора с электрической схемой управления и конструкция охладителя , после чего г-н Вакс (автор статьи) вежливо извенился и сообщил , что дальнейшая публикация прекращается по просьбе силовых структур СССР и тем кто хочет повто рить данную установку поле творчества неограниченно.

Я бы с большим удовольствием ознакомился с данным проектом более детально (если это не очередная мыльная опера).

Возвращаюсь к неточностям статьи : катализатор который реко- мендуется для 2-го реактора не ГИАЛ-16, а ГИАП-16(данные по изготовлению катализаторов можно найти в книге «Технология катализаторов» под редакцией И.П.Мухленов и др. 1989г.).

Категорически запрещается подавать воду прямо из крана в реактор т.к. она содержит хлор , который моментально отравит катали затор 2го реактора, тоже самое относится и к газу ,который содержит примеси серы и активных органических веществ.

В своей установке я применял дистиллированную воду и моноэтаноламинную очистку газа , все это даёт неплохой результат.

После более детальной проработки Вашей статьи всплыло множество неточностей которые рассмотрим чуть позже.

Данная информация для тех ,кто стремится получить первоисточник, т.е. публикацию журнала «Приоритет», лично я получал данные номера журнала наложенным платежём , отправляя запрос по адресу г.Москва ул.Б.Коммунистическая д.44 ,редакция журнала «Приоритет» тел. редакции 272-62-38 , 272-27-72 (это было в 1993г.). Я бы мог скинуть свои журналы , но года 3 назад у меня попросили их чтобы ознакомится с статьей и не вернули. У меня остался только 1й номер журнала , откуда и берутся адрес и тел. редакции.

Перейдем к рассмотрению неточностей описания принципиальной схемы аппарата по узлам.

1 ступень — как говорилось ранее должна производится очистка воды и газа , чтобы не отравить сразу катализаторы 2 и 6 реакторов.

Точнее придерживатся соотношения пар:газ как 2:1.Не должно быть возврата непрореагировавших продуктов в 1ю ступень.

2я ступень- конверсия метана начинается при t~=400*C, но при такой t низкий процент конвертированного газа , самая оптимальная t=700*C, её желательно контролировать с помощью хромельалюмелевой термопары .Катализатор можно применить ГИАП-3 , он проще в изготовлении.

Холодильник 4 -рекомендую для каждой ступени изготовить собственный ,это в дальнейшем облегчит t регулировку и не использовать для этих целей змеевик, лучше обратится к первоисточнику там есть рациональное зерно.

Реактор 6- лучше обратится к первоисточнику , там более доходчиво описан принцип действия реактора с электромагнитным насосом и описан способ изготовления электромагнитного насоса.Данные о катализатое можно найти в книге Мухленова.

После реактора, в моей установке стоит холодильник манометр и редукционный клапан настроенный на давление 25-35ат (выбор давления зависит от степени износа катализатора).Я применял 2 компрессора для нагнетания синтез-газа.

Конденсатор 8- советую сделать не цилиндрической формы ,а конической (это сделано с целью уменшения площади испарения метанола)с окошком для контроля за уровнем метанола. Подводятся прореагиро вавшие продукты сверху конуса с помощью трубки ф8 мм.Трубка опущена в конический сосуд ниже дросселирующего отвода 9 на 10мм.

Непрореагировавший синтез газ отводится через трубку ф5 мм. которая вварена в вершину конуса , выходящий газ подводится через регулирующий краник к форсунке где он сжигается . Уровень метанола поддерживается 2/3 от общей высоты сосуда.

На этом я завершу краткий анализ статьи.Для тех кто собирается повторить данную установку, очень советую ознакомится с литературой по данной тематике, а особенно с книгой под редакцией Гойхрах И.М.и др. «Химия и технология исскуственного жидкого топлива» 1954г. издания (книга старовта, но толковая).

С уважением Игорь.

Что такое метанол и как его изготовить

Метанол — ядовитый бесцветный растворитель со вкусом питьевого спирта, октановое число которого равняется 150. По сути, то же горючее. Хотя от автомобильного бензина отличается тем, что после заливки:

- Повышает мощность двигателя на 20%, срок службы в несколько раз

- Не выделяет вредные компоненты при выхлопах включенного мотора. Значит, является экологически чистым продуктом.

Как сделать бензин из метанола в кустарных условиях? Можно по технологии самогоноварения либо денатурации (добавление лигроина, керосина). Процесс перегонки метанола – поэтапный, чем и отличается от перегонки самогона. На выходе должно получиться чистое горючее с наименьшим количеством воды. При производстве потребуется монтировать к агрегату очищающие фильтры, которые будут выводить излишки жидкости из топливного спирта.

Этанол – растворитель. Станет смывать разъеденную грязь с топливных линий в цилиндры. Значит, именно фильтры послужат отделителем сора и воды от бака с горючим.

Пошаговые действия по изготовлению самодельного бензина из метанола:

- Выбор изначального сырья для изготовления затора (пшеница, кукуруза, просо, топинамбур).

- Соединение продуктов с сахаром, чтобы начался процесс ферментации, затем — брожения для добычи спирта.

- Подбор агрегата из нержавеющей стали, можно железа. Для получения 3 л бензина за 1 час достаточно подобрать медные тонкие трубки следующих габаритов: ширина-30 см, длина-50 см, высота-20 см, диаметр-75 мм. В качестве краника подойдет капиллярная трубка от отработанного холодильника, а редукционный клапан — от газового баллона.

- Установка смесителя с реактором по горизонтали для нагрева.

- Подключение конструкции к водопроводу с разделением на 2 потока. Один будет проходить в холодильник через краник и отверстие. Другой — входить в смеситель через кран с отверстием.

Вода пойдет сквозь отверстие, начнет охлаждаться, превращаться в конденсат и синтез-газ. Природный газ, подсоединенный к трубопроводу — выходить в смеситель, перемешиваться с паром воды, нагреваться до t +120 гр. с помощью горелки

Краник важно отрегулировать сразу. Так в конденсаторе будет поддерживаться оптимальное давление. Нельзя закрывать его полностью. Достаточно приоткрыть, чтобы начала поступать вода. Когда температура в реакторе будет доведена до +250, то стоит еще немного приоткрыть краник, чтобы пошел бензин тонкой струйкой. Еще приоткрыть слегка в случае просачивания горючего с примесями газа.

Агрегат подключается к газовой горелке, настраивается на высокую производительность. Важно, чтобы в смесителе образовывался пар в наименьшем количестве, а в горючем на выходе практически не оставалось воды. Проверить содержание можно спиртометром. На конденсатор к отверстию крепится манометр для удержания под контролем давления в пределах 10 атм.

В составе водопроводной воды – хлор. Значит, мгновенно приведет к отравлению катализатора второго реактора. Именно поэтому многие народные умельцы заливают в установку (реактор) дистиллированную воду. Также в газ входят примеси серы и активные органические соединения. Для достижения лучших результатов лучше использовать моноэтаноламинную очистку газа.

Новые узлы обвязки для твердотопливных котлов Stropuva уже в продаже

Рекомендуемая схема обвязки котла длительного горения Стропува S40/S40U (вариант 2)

Работа схемы с подключением бойлера, без резервного котла и теплого пола

Циркуляционный насос (P) подает теплоноситель из системы отопления, прогоняя его через котел.

Нагретый теплоноситель из котла Stropuva S 40 (1к) поступает через бойлер косвенного нагрева (B). При достаточном диаметре входящих патрубков бойлера, вентиль (3) закрывается и весь поток теплоносителя идет через бойлер, который подключен последовательно, поэтому вода в нем нагревается быстрее.

После нагрева бытовой воды (ГВС), теплоноситель поступает в систему радиаторов.

(bk3 – 17) – балансировочный вентиль, предназначенный для регулировки проходящего потока. С его помощью поток от циркуляционного насоса распределяется так, чтобы его хватило для подогрева радиаторов, и в то же время, чтобы он был достаточен для самого котла. Общий объем потока зависит от мощности циркуляционного насоса и может быть изменен путем переключения положений скорости насоса. Достаточно циркуляционного насоса мощностью 50–100 Вт.

(bk1 – 3) – балансовый кран защитного самотечного радиатора, при помощи которого поток настраивается таким образом, чтобы возвратный патрубок радиатора был примерно на 40°C холоднее подающего патрубка.

Рекомендуемая схема обвязки твердотопливного котла длительного горения Стропува S40/S40U с подключением бойлера и теплого пола, без резервного котла

Рис.8. Элементы сборного узла котельной

1. Воздухоотводчик, 2. Редукция ø 25 – 1, 3. Редукция ø 32 – 25, 4. Ниппель ø 25, 5. Тройник ø 25, 6. Соединение ø 25, 7. Колено ø 25 внутр., 8. Ниппель ø 15, 9. Предохранительный клапан давления 1,5 бар, 10. Шаровой кран с гайкой ø 25 внутр., 11. Шаровой кран с гайкой ø 25 внутр., 12. Гаечное соединение циркуляционного насоса ø 25, 13. Циркуляционный насос, 14. Шаровой кран ø 15 внутр., 15. Трехходовой распределительный клапан ø 25, 16. Гаечное соединение клапана ø 25, 17. Колено ø 15 внутр./нар., 18. Колено ø 25 внутр./нар., 19. Фильтр ø 25, 20. Балансировочный вентиль ø 25, 21. Редукция ø 25 –20, 22. Бак расширительный, 23. Заглушка ø 25 нар., 24. Крестовина ø 25, 25. Тройник ø 25 – 15, 26. Трехходовой смесительный клапан ø 25, 27. Балансовый кран ø 15, R – в/из радиаторы/ов, B – в/из бойлер/а, F – в/из обогрев/а пола, Н – в/из сушилки/ок с терморегулирующими вентилями

Трехходовой распределительный клапан ø 25 (15) можно установить ручной.

Рис.9. Рекомендуемая схема обвязки котла длительного горения Стропува S 40 (вариант 3)

Работа схемы с подключением бойлера и теплого пола, без резервного котла

Теплоноситель, нагретый в котле Stropuva S40/S40U, проходит через стальные трубы ø 25. Воздух из аппарата удаляется через автоматический воздухоотводчик (0). На наружном контуре устанавливается предохранительный клапан (9).

Теплоноситель по наружному контуру направляется на трехходовой смесительный узел (12). Смесительный узел (12) в нижней части контура необходим для смешивания обратного теплоносителя после циркуляционного насоса.

Разница температур теплоносителя подающей и обратной линии должна находиться в пределах 15-20°С. Соответственно, при температуре подающей линии равной 75°С, температура обратной линии должна быть равная 55-60 °С.

Бойлер (4) подключается в малом контуре через вентиль (8а, 8b). После нагрева бойлера вода поступает в ближайший радиатор (2) через балансовый вентиль (8с).

Дополнительный радиатор (2) необходимо подключить автономно. Радиатор необходим для предотвращения перегрева котла при отключении циркуляционного насоса (7а).

Система радиаторов подключается в верхней части малого контура через вентиль (8d). Обратная линия от радиаторов подводится к циркуляционному насосу (7a) через вентиль (8f). На малом контуре после отбора теплоносителя к радиаторам, производится подключение теплых полов через циркуляционный насос (7b).

Теплоноситель обратной линии теплых полов подводится к трехходовому распределительному клапану (6) через вентиль (8е).

Трехходовой смесительный клапан (6) необходим для смешивания подающей и обратной линии и доведения температуры подающей линии теплых полов до температуры 25-35°С.

Трехходовой разделительный клапан (12) присоединяется к циркуляционному насосу (7а) к общей обратной линии. В нижней части контура после смесительного узла (12) устанавливается балансировочный вентиль (13) с расходомером, для регулировки потока воды в котел.

В обратной линии после балансировочного вентиля (13) монтируются спусковые вентиля (14а, 14b) для подпитки и слива теплоносителя из системы, а также расширительный бак (10). Давление в расширительном баке должно быть 0,5-0,8 атмосфер.

Получение газового бензина

Как отмечалось ранее, бензин является легчайшей фракцией сырой нефти. Но получить его можно как из этого вещества, так и из попутного газа. Такой произведенный бензин будет называться газовым. Тем более что в промышленных условиях бензин создают из тяжёлых фракций нефти, такой бензин будет называться крекинг-бензином. Газовый бензин может быть нестабильным и стабильным, тяжёлым и лёгким. Такой бензин применяется как сырьё в химической промышленности. До применения технологии крекинга, из одной тонны нефти можно было получить только около 200 литров бензина. Когда её стали применять, то получилось повысить её количество до 700 литров. Суть технологии состоит в высоком разогревании мазута, до 500 градусов Цельсия. А как стала использоваться технология “пиролиза”, то из сырой нефти выход бензина повысился до 800 литров с тонны. В наше время мы знакомы с бензином за счет использования автомобилей. Какие-то авто смогут завестись при А-80 и А-76, а другие – лишь при Аи-95 и Аи-92, а есть и такие автомобили, которые заводятся только при Аи-98. Чем больше октановое число бензина, тем выше будет уровень его очистки. Хотя многие марки данного топлива можно получить за счет смешивания разнообразных компонентов. Но также часто используются и бензогенераторы, перебытывающие топливо в электическую энергию. Таким образом производство бензина один из важнейших технологических процессов современного мирового производства.

Проверка исправности котла стропува

Перед постоянным использованием котла необходимо обязательно провести испытания его исправности. Это нужно для того, чтобы в дальнейшем эксплуатация котла происходила в безопасном режиме.

Так, понадобится до трети заполнить бочку аппарата дровами. Сверху он накрывается крышкой, а до этого в бочку нужно бросить спичку, чтобы огонь начал разгораться. Для лучшего розжига нужно обязательно добавить туда керосин.

В идеале дрова должны сразу разгореться. При этом не должно наблюдаться ни тяги, ни дыма, ни запаха. Если что-то из перечисленного наблюдается, то использовать такой котел не стоит. С большой вероятностью он навредит хозяевам дома. Однако, если все было сделано правильно, то таких проблем быть не должно.

Указанного количества дров хватит на то, чтобы обогреть небольшое помещение в течение суток.

Как произвести бензин дома – инструкция

Знаете, мой дед бы легко и просто сделал бы бензиновое топливо у себя дома! Все потому что самогонный аппарат как нельзя кстати, подходит для этого мероприятия. Остается найти где-то сырую нефть!

ИТАК, процесс по пунктам:

- Ищем герметичную емкость, обязательно должна быть сверху газоотводящая трубка, которая будет идти в другую емкость. Также должен быть установлен высокотемпературный термометр, который будет контролировать температуру внутри.

- Теперь наливаем нефть в первую емкость, ставим на нагрев (можно даже на газ, но это взрывоопасно, ведь получаем бензин), лучше использовать электрический вариант. Вторую емкость ставим в холодное помещение, около + 5 градусов, если это не возможно тогда трубку, которая идет до емкости помещаем в холод, да хоть льдом от холодильника обкладываем.

- В первой емкости у нас начинается нагрев, а как мы уже разобрали сверху нам достаточно температуры в 35 – 200 градусов, чтобы легкие фракции (бензин), начали испаряться. Обычно достаточно уже 100 – 120 градусов. Нагреваем и так как у нас через трубку пары поступают в холодную емкость или трубку, они конденсируются — выпадают в жидкое состояние, во вторую емкость.

Наше топливо готово! По сути, это есть метод прямой перегонки нефти. Однако он будет низкого октанового числа, как я уже указывал сверху около 50 – 60 единиц, для того чтобы его использовать нужно добавить присадки – спирты, алкилы, эфиры. Таким образом, мы получим нужный нам 92 – 95 показатель. Конечно, дома это достаточно сложно сделать, но методом проб и ошибок можно добиться до вполне рабочей формулы. Если честно, то метод прямой перегонки, простой как «три копейки».

Кстати если нагревать оставшиеся фракции при большей температуре (+ 300, + 350 градусов), то мы уже получаем керосин и дизель.

Резервирование работы

Котёл Stropuva порадует длительным горением топлива. Но даже в этом случае можно прозевать момент следующей закладки. В результате этого температура теплоносителя в отопительном контуре начнёт падать. Чтобы этого не произошло, рекомендуем установить в контур резервный электрический котёл. Обнаружив падение температуры ниже заданного предела, он включится и поддержит заданный температурный режим.

Потребление электроэнергии будет небольшим, если не забыть о закладке дров на 2-3 дня. Подавляющую часть времени котёл будет гореть, даря потребителям тепло. Поэтому гигантских расходов ждать не стоит. К тому же вспомогательный котёл не обязательно должен быть таким же мощным, как основной – вполне достаточно модели мощностью в 2-3 раза ниже, чтобы не застучать к утру зубами. Также рекомендуем поработать над утеплением своего жилища, чтобы оно подольше сохраняло накопленное тепло.

Кто производит бензин в России

По данным ГП «ЦДУ ТЭК», 95.3% рынка производства бензина в России принадлежит ВИНК. Аббревиатура расшифровывается как «вертикально интегрированные нефтяные компании». В их числе — всем известные бренды.

ОАО «НК «Роснефть». Фирма занимает первое место по мощностям переработки. Основной пакет акций — у АО «Роснефтегаз». В 2013 году стала крупнейшим на земле производителем нефти. Сейчас ОАО принадлежит 9 предприятий — рекордный показатель в Российской Федерации. В их числе — 7 НПЗ: Куйбышевский, Саратовский, Ачинский, Комсомольский, Сызранский, Новокуйбышевский, Туапсинский. Также в составе предприятия Ангарская НХК и Рязанская нефтеперерабатывающая . Компания заняла второе место в стране по мощностям переработки нефтепродуктов и также же второе место по выручке после «Газпрома», если оценивать статистику за 2014 год. Ее торговая марка вошла в рейтинг 100 крупнейших торговых марок в мире, составленный еще в 2007 году газетой Financial Times из Британии. Сама компания была создана еще в 1991 году — образована из трех крупных фирм. Сегодня в ее составе четыре предприятия: , «Лукойл-ПНОС», Волгоградский и Ухтинкский нефтеперерабатывающие . Компания занимает почетное третье место по мощностям переработки нефтесодержащих продуктов в России, при этом лидирует в производстве бензина — в 2011 году ее доля на общем рынке достигла 9.29%. Основные мощности компании направлены на добычу, переработку, продажу природного газа, но приоритетным направлением деятельности также считается производство бензина. Сама компания создана в 1995 году по указу Бориса Ельцина, Президента РФ. Первичное название — «Сибирская нефтяная компания». Сегодня ОАО «Газпром нефть» принадлежит 2 нефтеперерабатывающим предприятиям: Омский НПЗ и Московский НПЗ. МНПЗ было создано в 1938 году, сегодня основной профиль завода — топливный.

Эти три компании-гиганта занимают большую часть рынка. Остальную долю в 95.3% занимают известные бренды ОАО «НГК «Славнефть», ОАО АНК «Башнефть», ТНК-ВР и ОАО «Сургутнефтегаз». Менее 5% занимают мелкие производственные компании/, не оказывающие особо важного влияния на рынок производства и потребления бензина в России.

Твердотопливный котел Stropuva конструкция и принцип работы

Введение

Твердотопливные котлы Стропува заметно отличаются от других отопительных приборов на твердом топливе и не только своим оригинальным цветом. Их устройство также очень необычное. Сегодня мы постараемся разобраться какие преимущества имеет их конструкция и какими обладает недостатками. А реальные владельцы отопительных котлов Stropuva поделятся с читателями kotlydlyadoma.ru своим опытом их использования.

История котла Stropuva началась в 2000 году в Литве, когда он был изобретен и запатентован. С тех пор благодаря своей оригинальной технологии, длительности горения, высокому КПД и энергонезависимости, эти устройство заняли достойное место на рынке отопительной техники.