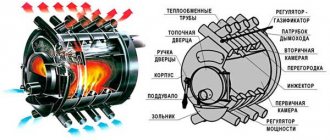

Устройство и принцип работы

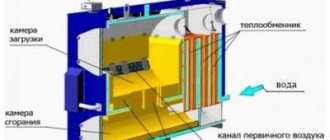

Конструкция разборного пластинчатого теплообменника включает в себя:

- стационарную переднюю плиту на которой монтируются входные и выходные патрубки;

- неподвижную прижимную плиту;

- подвижную прижимную плиту;

- пакет теплообменных пластин;

- уплотнения из термостойкого и устойчивого к воздействию агрессивных сред материала;

- верхнюю несущую базу;

- нижнюю направляющую базу;

- станину;

- комплект стяжных болтов;

- Набор опорных лап.

Такая компоновка агрегата обеспечивает максимальную интенсивность теплообмена между рабочими средами и компактные габариты устройства.

Конструкция разборного пластинчатого теплообменника

Чаще всего, теплообменные пластины изготавливаются методом холодной штамповки из нержавеющей стали толщиной от 0,5 до 1 мм, однако, при использовании в качестве рабочей среды химически активных соединений, могут использоваться титановые или никелевые пластины.

Все пластины, входящие в состав рабочего комплекта, имеют одинаковую форму и устанавливаются последовательно, в зеркальном отражении. Такая методика установки теплообменных пластин обеспечивает не только формирование щелевых каналов, но и чередование первичного и вторичного контуров.

Каждая пластина имеет 4 отверстия, два из которых обеспечивают циркуляцию первичной рабочей среды, а два других изолируются дополнительными контурными прокладками, исключающими возможность смешивания рабочих сред. Герметичность соединения пластин обеспечивается специальными контурными уплотнительными прокладками, изготовленными из термостойкого и устойчивого к воздействию активных химических соединений материала. Устанавливаются прокладки в профильные канавки и фиксируются с помощью клипсового замка.

Принцип работы пластинчатого теплообменника

Оценка эффективности любого пластинчатого ТО осуществляется по следующим критериям:

- мощности;

- максимальной температуре рабочей среды;

- пропускной способности;

- гидравлическому сопротивлению.

Исходя из этих параметров подбирается необходимая модель теплообменника. В разборных пластинчатых теплообменниках регулировать пропускную способность и гидравлическое сопротивление можно, изменяя количество и тип пластинчатых элементов.

Интенсивность теплообмена обусловлена режимом течения рабочей среды:

- при ламинарном течении теплоносителя интенсивность теплообмена минимальна;

- для переходного режима характерно увеличение интенсивности теплообмена за счет появления завихрений в рабочей среде;

- максимальная интенсивность теплообмена достигается при турбулентном движении теплоносителя.

Рабочие характеристики пластинчатого ТО рассчитываются для турбулентного течения рабочей среды.

В зависимости от расположения канавок, различают три типа теплообменных пластин:

- с «мягкими»

каналами (канавки расположены под углом 600). Для таких пластин характерна незначительная турбулентность и небольшая интенсивность теплообмена, однако «мягкие» пластины обладают минимальным гидравлическим сопротивлением; - со «средними»

каналами (угол рифления от 60 до 300). Пластины являются переходным вариантом и отличаются средними показателями турбулентности и интенсивности теплопередачи; - с «жесткими»

каналами (угол рифления 300). Для таких пластин характерна максимальная турбулентность, интенсивный теплообмен и значительное увеличение гидравлического сопротивления.

Для увеличения эффективности теплообмена движение первичной и вторичной рабочей среды осуществляется в противоположном направлении. Процесс теплообмена между первичной и вторичной рабочими средами происходит следующим образом:

- Теплоноситель подается на входные патрубки теплообменника;

- При перемещении рабочих сред по соответствующим контурам, сформированным из теплообменных пластинчатых элементов, происходит интенсивная теплопередача от нагретой среды нагреваемой;

- Через выходные патрубки теплообменника нагретый теплоноситель направляется по назначению (в отопительные, вентиляционные, водопроводные системы), а остывший теплоноситель снова попадает в рабочую зону теплогенератора.

Принцип работы пластинчатого теплообменного аппарата

Для обеспечения эффективной работы системы необходима полная герметичность теплообменных каналов, которая обеспечивается уплотнительными прокладками.

Материалы и рабочие температуры

Доступны различные эластомеры прокладок, которые обладают химической и температурной стойкостью в сочетании с хорошими герметизирующими свойствами.

Чаще всего это:

- Бутиловый каучук (IIR)

- Силиконовый каучук (VMQ, MQ, PVMQ)

- Резина (VIR)

- Тефлон (растягивающийся) (PTFE)

Рабочие температуры:

Разборные аппараты

могут работать при давлении 0,002-1,0 МПа и температуре рабочих сред от -20 до +200°С. КПД — 95%

Полуразборные

— при давлении 0,002-2,5 МПа и температуре рабочих сред от -20 до +350°С. КПД — 85%

Неразборные

— при давлении 0,002-4 МПа и температуре рабочих сред от -100 до +900°С. КПД — 85%

Требования к прокладкам

Для обеспечения полной герметичности профильных каналов и предотвращения утечки рабочих сред, уплотнительные прокладки должны обладать необходимой термостойкостью и достаточной устойчивостью к воздействиям агрессивной рабочей среды.

В современных пластинчатых теплообменниках применяются следующие виды прокладок:

- этиленпропиленовые (EPDM). Применяются при работе с горячей водой и паром в температурном диапазоне от -35 до +1600С, непригодны для жирных и масляных сред;

- NITRIL прокладки (NBR) используются для работы с маслянистыми рабочими средами, температура которых не превышает 1350С;

- VITOR прокладки рассчитаны на работу с агрессивными рабочими средами при температуре не более 1800С.

На графиках представлена зависимость срока службы уплотнений от условий эксплуатации:

Рекомендуем: Для чего нужен байпас в системе отопления, установка байпасной линии

Что касается крепления уплотнительных прокладок, существует два способа:

- на клей;

- с помощью клипсы.

Первый способ из-за трудоемкости и длительности укладки применяется редко, кроме того, при использовании клея значительно усложняется техническое обслуживание агрегата и замена уплотнений.

Клипсовый замок обеспечивает быстрый монтаж пластин и простоту замены вышедших из строя уплотнений.

Где применяются

Пластинчатые теплообменники применяются в различных сферах, включая: пищевую и химическую промышленность, системы нагрева технических и пищевых жидкостей, охлаждение промышленного оборудования, для подключения зданий к сетям централизованного отопления и охлаждения.

Особенно широко используются в пищевой промышленности, поскольку они компактны и могут быть изготовлены в различных видах и легко чистятся. Осаждение материалов на горячих поверхностях (загрязнение) снижает тепловые и гидродинамические характеристики, требует периодической очистки (часто всего через несколько часов работы).

Многие промышленные предприятия используют пластинчатые теплообменники для таких целей, как пастеризация и утилизация отходящего тепла. Например, производственное предприятие может использовать воду для охлаждения горячего, недавно произведенного напитка. Горячий готовый жидкий продукт необходимо охладить перед розливом в бутылки, чтобы он прошел через пластинчатый теплообменник, подключенный к охлаждающему контуру чиллера (водоохлаждающая машина). Это отводит нежелательное тепло без смешивания двух жидкостей.

Конструкция теплообменного оборудования

Гофрированные пластины производятся из нержавеющей стали (чаще всего – кислоустойчивой) и соединяются друг с другом при помощи уплотнительных прокладок. Затем эта конструкция крепится к раме (размер зависит от модели оборудования). При этом пластины в любой момент (как до монтажа, так и в процессе эксплуатации) можно убирать или добавлять, что позволяет добиться максимально эффективного коэффициента теплопередачи.

Преимущества пластинчатых теплообменников

Основное назначение таких устройств – это передача тепла между теплоносителями, которые разделены между собой (исключается смешение рабочих сред).

За счет своей конструктивной особенности пластинчатые теплообменники имеют ряд значительно отличающихся технических параметров:

- компактность (теплообменник подбирается согласно требуемым показателям теплоотдачи, чем меньше перепады – тем меньше пластин используется);

- универсальность (может применяться в тепловых пунктах на различных объектах и использоваться в зависимости от требуемой мощности);

- экономичность (стоимость зависит от количества пластин, есть возможность выбора, ремонт обходится заменой изношенного (поврежденного) пакета пластин, а не всей системы);

- температурный диапазон составляет от -50 до +200 ˚С;

- простота обслуживания (очистка осуществляется путем раскручивания болтов прижимной плиты, далее извлекаются пластины с уплотнительными прокладками и производится промывка).

Теплообменник и его виды

Теплообменник – специальное устройство для теплообмена между двумя средами, отличающимися своей температурой. В зависимости от принципа работы они делятся на аппараты регенеративного и рекуперативного типа.

- Рекуператор имеет в своей конструкции стенку из материала с высокой теплопроводностью, разделяющую и изолирующую друг от друга движущиеся потоки теплоносителя.

- В теплообменниках регенеративного типа обмен тепловой энергией происходит на одной поверхности, с которой рабочие жидкие среды контактируют поочередно.

В промышленности популярными являются рекуперативные теплообменники следующих конструкций:

- кожухотрубные – изготовлены из труб, образующих решетчатую конструкцию при изготовлении которой используется пайка или сварка

- пластинчатые – сборная конструкция из модульных пластин, соединенных между собой с термостойкими прокладками

- витые – это конструкции с концентрическими змеевиками, где теплоносители двигаются по спиральной трубе и межтрубному объему

- спиральные – изготавливаются из тонких металлических листов, свернутых в своеобразную спираль

- водяные, воздушные и другие

Наиболее востребованы пластинчатые теплообменники — оборудование рекуперативного вида.

Характеристики и расчет

Пластины и уплотнители в качестве главных деталей теплообменных устройств производятся из разных по своим показателям и характеристикам материалов. Во время выбора в пользу определенного изделия основную роль играет его предназначение и сфера применения.

Если рассматривать отопительные системы и ГВС, то в этой сфере чаще всего используются пластины, которые сделаны из нержавейки, и пластичные уплотнители из специальной резины NBR или EPDM. Наличие пластин из нержавеющей стали дает возможность работать с тепловым носителем, нагретым до 120 градусов, в другом же случае теплообменник может разогревать жидкость до 180°C.

Между пластинами для герметизации расположены прокладки

При применении теплообменников в промышленной сфере и их подключении к технологическим процессам с действием масел, кислот, жиров, щелочей и других агрессивных сред используются пластины, которые сделаны из титана, бронзы и иных металлов. В этих случаях требуется установка асбестовых или фторкаучуковых прокладок.

Выбор теплообменника выполняется с учетом расчетов, которые производятся с помощью специального программного обеспечения.

Во время расчетов необходимо учитывать:

- расход нагреваемой жидкости;

- изначальная температура теплового носителя;

- затраты теплоносителя на отопление;

- необходимая температура прогревания.

В качестве нагревающей среды, которая протекает через теплообменник, может применяться нагретая вода до температуры 90-120°C или пар с температурой до 170°C. Тип теплового носителя подбирается с учетом вида используемого котельного оборудования. Размеры и число пластин выбираются так, чтобы получился теплоноситель с температурой, которая соответствует действующим стандартам — не выше 65°C.

Теплообменник может быть изготовлен из разных видов металла

Необходимо сказать, что главными техническими характеристиками, которые при этом также считаются и основными преимуществами, являются компактные габариты оборудования и возможность обеспечить довольно значительный расход.

Диапазон площадей обмена и вероятных расходов у аппаратов довольно высокий. Самые маленькие из них, к примеру, от компании Alfa Laval, имеют размер поверхности до 1 м² и при этом обеспечивают прохождение количества теплоносителя до 0,3 м³/час. Наиболее же габаритные приборы имеют размер около 2500 м² и расход, который превышает 4000 м³/час.

Преимущества и ограничения

Если сравнивать пластинчатые конструкции с кожухотрубными, у первых выше коэффициент теплопередачи при идентичной площади. Способны передавать больше мощности, сохраняя первоначальный размер и вес.

Другие преимущества аппарата:

- широкие возможности модернизации для увеличения показателей теплообмена;

- доступность и простое обслуживание – чистка с помощью разборки.

Ограничения касаются пределов:

- используемой температуре – максимум 180 градусов;

- рабочему давлению – максимум 2,5 Мпа (25 бар).

Эффективность у пластинчатых теплообменников считается наиболее высокой среди аналогичных конструкций.

Типы пластинчатых теплообменников

Пластинчатые теплообменники разделяют по степени доступности поверхности теплообмена для механической очистки и осмотра:

- разборные

- полуразборные (полусварные)

- неразборные (паяные и сварные)

Наиболее широко применяют пластинчатые теплообменникиразборные , в которых пластины отделены одна от другой резиновыми уплотнениями. Монтаж и демонтаж этих аппаратов осуществляют достаточно быстро, очистка теплообменных поверхностей требует незначительных затрат труда.

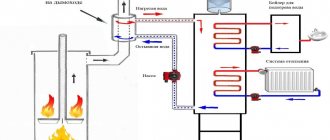

Подключение пластинчатых теплообменников

Классическая схема подключения пластинчатых теплообменников имеет патрубки входа и выхода теплоносителей на передней плите. В большинстве случаев входы и выходы расположены таким образом, чтобы обеспечить противоток теплообменных сред. Работа пластинчатого теплообменника с противотоком рабочих сред показана на видео:

Существуют конструкции пластинчатых теплообменников, в которых патрубки входа и выхода теплоносителей расположены как на передней, так и на задней плите:

Присоединение к входам и выходам рабочих сред осуществляется с помощью фланцевых соединений, соединений под сварку (стальная труба) или резьбового соединения. Возможно также отсутствие какого-либо патрубка на входе или выходе теплоносителя. В таком случае вокруг отверстия на плите выполняются отверстия с внутренней резьбой под шпильки, с помощью которых можно подсоединить трубопровод с теплоносителем с применением термостойкого резинового или каучукового уплотнения.

История

Пластинчатые теплообменники были впервые введены в 1923 году для пастеризации молока, но в настоящее время используются во многих областях применения в химической, нефтяной, климатической, холодильной, молочной, фармацевтической, пищевой и медицинской промышленности. Это связано с их уникальными преимуществами, такими как гибкая тепловая конструкция (пластины могут быть просто добавлены или удалены для удовлетворения различных требований к тепловому режиму или обработке), простота очистки для поддержания строгих гигиенических условий, хороший контроль температуры (необходимый в криогенных процессах) и лучшие характеристики теплопередачи.

Пластины для пластинчатых теплообменников

Серийно выпускаемые пластинчатые теплообменники комплектуют пластинами, штампованными из листового металла толщиной до 1 мм. В качестве материала применяется коррозионностойкая сталь, титан, специальные сплавы. Пластины пластинчатого теплообменника имеют гофрированную поверхность для турбулизации потоков в каналах, что повышает эффективность теплопередачи и препятствует отложению загрязнений. Гофры пластин обычно имеют в сечении профиль равностороннего треугольника. Чем тупее угол, под которых расположены гофры пластины, тем большее сопротивление создается в каналах, чем острее угол, тем меньше сопротивление и выше скорость потоков.

Пластины для пластинчатых теплообменников разборного типа

На заметку!

Отметим такую тонкость: Поверхность пластин гофрирована для увеличения турбулентности жидкости во время перетекания в каналы.

На рисунке показаны основные параметры гофры:

- Шаг гофры р;

- угол шеврона β по сравнению с основным направлением потока.

Угол наклона гофрированного рисунка влияет на теплообмен и производительность:

- Угол пластин β > 45 ° дает более высокий теплообмен с высоким давлением.

- Угол пластин β < 45 ° дает более низкие показатели теплообмена, но также и меньшие перепады давления.

Поэтому очень важен поиск компромиссного угла β между высокими коэффициентами обмена и приемлемыми потерями нагрузки.

Отношение между шириной W пластины и длиной L пластины также влияет на производительность, но в меньшей степени, чем угол наклона рисунка гофры.

Схемы обвязки пластинчатого теплообменника

Существует несколько способов подключения ПТО к отопительной системе. Наиболее простым принято считать параллельное включение с регулировочным клапаном, принципиальная схема которого приведена ниже:

Схема параллельного подключения ПТО

К недостаткам такого подключения можно отнести повышенную нагрузку на отопительный контур и небольшую эффективность нагрева воды при значительной разности температур.

Параллельное подключение двух теплообменников в двухступенчатую схему обеспечит более продуктивную и надежную работу системы:

Схема двухступенчатого параллельного подключения

1 – пластинчатый теплообменник; 2 – температурный регулятор; 2.1 – клапан; 2.2 – термостат; 3 – насос циркуляционный; 4 – счетчик расхода горячей воды; 5 – манометр.

Нагревающей средой для первой ступени служит обратный контур отопительной системы, а в качестве нагреваемой среды – холодная вода. Во втором контуре нагревательной средой служит теплоноситель из прямой магистрали отопительной системы, а в качестве нагреваемой среды – предварительно подогретый теплоноситель из первой ступени.

Рекомендуем: Газовая котельная: нормы проектирования, схема

Как подобрать теплообменник

Для правильного выбора пластинчатого теплообменного аппарата, необходимо определить и рассчитать его технические характеристики, исходя из следующих данных:

1 — схема присоединения ГВС;

2 — тепловая нагрузка, в Гкал/час;

3 — информация о греющей среде:

- температура на входе (для зимы/ лета), в °С;

- температура на выходе (для зимы/ лета), в °С;

- расход среды (в случае отсутствия данных по нагрузке), в м3/час;

- потери давления, в атм (допустимые);

4 — информация о нагреваемой среде:

- температура на входе (для зимы/ лета, в °С);

- температура на выходе (для зимы/ лета, в °С);

- расход среды (в случае отсутствия данных по нагрузке), в м3/час;

- потери давления, в атм (допустимые);

- запас мощности (поверхности), в % отношении;

Пример расчета

Промывка пластинчатого теплообменника

Функциональность и работоспособность агрегата в значительной степени зависит от качественной и своевременной промывки. Частота промывки обусловлена интенсивностью работы и особенностями технологических процессов.

Методика проведения очистных работ

Образование накипи в теплообменных каналах является наиболее распространенным видом загрязнения ПТО, ведущим к снижению интенсивности теплообмена уменьшению общего КПД установки. Удаление накипи производится с помощью химической промывки. Если помимо накипи присутствуют другие виды загрязнения, необходимо произвести механическую очистку пластин теплообменника.

Химическая промывка

Метод применяется для очистки всех типов ПТО, и эффективен при незначительном загрязнении рабочей зоны теплообменника. Для проведения химической очистки не требуется разборка агрегата, что позволяет значительно сократить время проведения работ. Кроме того, для очистки паяных и сварных теплообменников другие методы не применяются.

Химическая промывка теплообменного оборудования производится в следующей последовательности:

- специальный моющий раствор вводится в рабочую зону теплообменника, где под воздействием химически активных реагентов происходит интенсивное разрушение накипи и других отложений;

- обеспечение циркуляции моющего средства по первичному и вторичному контурам ТО;

- промывка теплообменных каналов водой;

- слив чистящих препаратов из теплообменника.

В процессе проведения химической очистки особое внимание следует уделить окончательной промывке агрегата, поскольку химически активные компоненты моющих средств могут разрушить уплотнения.

Наиболее распространенные виды загрязнений и способы очистки

В зависимости от используемых рабочих сред, температурных режимов и давления в системе, природа загрязнений может быть различной, поэтому для эффективной очистки необходимо правильно подобрать моющее средство:

- очистка от накипи и металлических отложений используются растворы фосфорной, азотной или лимонной кислоты;

- для удаления оксида железа подойдет ингибированная минеральная кислота;

- органические отложения интенсивно разрушаются гидроксидом натрия, а минеральные – азотной кислотой;

- жировые загрязнения удаляют с помощью специальных органических растворителей.

Поскольку толщина теплообменных пластин составляет всего 0,4 – 1 мм, особое внимание следует уделять концентрации активных элементов в моющем составе. Превышение допустимой концентрации агрессивных компонентов может привести к разрушению пластин и уплотнительных прокладок.

Широкое применение пластинчатых теплообменников в различных отраслях современной промышленности и коммунального хозяйства обусловлено высокой производительностью, компактными габаритными размерами, простотой монтажа и технического обслуживания. Еще одним преимуществом ПТО является оптимальное соотношение цена/качество.

Наши партнеры

В славном городе Челябинске находится один из наших ключевых партнеров. Их главным преимуществом является собственное производство пластинчатых теплообменников с 2008г. Эти ребята знают про них все.

Они являются сертифицированным сборочным производством и официальными дилерами немецких теплообменников Funke. Также они представляют другие бренды из Турции и Швеции.

Одним из главных преимуществ производителя, которого мы представляем, является индивидуальный подход к каждому клиенту и это не просто заезженная рекламная фраза, это так и есть! И вот почему:

- Жесткий регламент отслеживания каждой единицы выпускаемых теплообменников, они все номерные и по номеру отслеживается весь путь.

- С каждым клиентом согласовывается собственная цена, исходя из размеров и технических требований

- Насчет размеров, теплообменник изготавливается по габаритным размерам клиента (не все производителя идут на такой шаг)

- На каждый аппарат есть паспорт, теплообменники номерные и с гарантией на детали.

- Перед передачей оборудования клиенту, теплообменники проходят гидравлические испытания на холодной воде.

Благодаря их большому ассортименту различных пластин, компания КВиП может осуществлять ремонт теплообменников других производителей своими силами! Для того чтобы разобраться в проблеме от Вас нужна спецификация вашего теплообменника.

Также есть возможность подобрать на замену те пластины и уплотнения, которые есть у заказчика.

Личный совет от нас: если стоимость теплообменника дешевле рыночной, то обратите внимание за счет чего! Всегда смотрите на толщину пластины, стандартная толщина 0,4 — 0,5 мм, для “экономии” вам могут посчитать 0,35 или меньше, это как правило дешевый Китай! Не соглашайтесь! Толщина пластин влияет на вес всего аппарата, с более тонкими пластинами, вес теплообменника может быть на 30% меньше.

Если проблема более серьезная, то потребуется демонтаж теплообменника и отправка его в Челябинск для диагностики и ремонта. Но это в любом случае намного дешевле, чем отправка за границу или покупка нового и это несомненно еще один плюс.

Напишите нам на email и мы поможем. [email protected]

Разборные пластинчатые виды

Преимущества

- минимум затрат на производство

- минимальная стоимость монтажа

- производительность подлежит регулировке

- простота эксплуатации и ремонта

- низкие расходы на эксплуатацию

- время простоя минимально

- небольшая энергоемкость

Применение

- отопительные системы

- жилые здания и помещения

- бассейны

- холодильные и климатические аппараты

- системы снабжения горячей водой

- тепловые пункты

Сравнение пластинчатых теплообменников с кожухотрубными аналогами

| Характеристика | Кожухотрубные теплообменники | Разборные пластинчатые теплообменники |

| Коэффициент теплопередачи (условно) | 1 | 3 — 5 |

| Разность (возможная) температур теплоносителя и нагреваемой среды на выходе | Не менее 5-10 °С | 1 — 2 °С |

| Изменение площади поверхности теплообмена | Невозможно | Допустимо в широких пределах, кратно количеству пластин |

| Внутренний объем (условно) | 100 | 1 |

| Соединение при сборке | Сварка, вальцовка | Разъемные |

| Доступность для внутреннего осмотра и чистки | Неразборный, труднодоступен, простая замена частей невозможна; возможна только промывка | Разборный. Легко доступный осмотр, обслуживание и замена любой части, а так же механической промывки пластин. |

| Время разборки | 90 — 120 мин. | 15 мин. |

| Материал трубок (пластин) | Латунь или медь | Нержавеющая сталь |

| Уплотнения | Неразборный. Простая замена невозможна | Уплотнения бесклеевые легко меняются на новые. Жестко зафиксированы в каналах пластины. Отсутствие протечек после механической чистки и сборки |

| Обнаружение течи | Невозможно обнаружить без разборки | Немедленно после возникновения, без разборки |

| Подверженность коррозии при температуре более 60 °С | Да | Нет |

| Чувствительность к вибрации | Чувствителен | Нечувствителен |

| Вес в сборе (условно) | 10 — 15 | 1 |

| Теплоизоляция | Необходима | Не требуется |

| Ресурс работы до кап. ремонта | 5 — 10 лет | 15 — 20 лет |

| Габариты (условно) | 5-6 | 1 |

| Специальный фундамент | Требуется | Не требуется |

| Стоимость (условно) | в зависимости от назначения и схемы присоединения 0,75 – 1,0 | 1,0 |

Источники

- https://masterok-remonta.ru/otoplenie-i-ventilyatsiya/plastinchatyy-teploobmennik.html

- https://www.teploprofi.com/teploobmennik-razborniy/

- https://sn22.ru/catalog/plastinchatie-teploobmenniki/

- https://sn22.ru/articles/printsip-raboty-teploobmennikov/

- https://kaminguru.com/sistema-otoplenija/shema-plastinchatogo-teploobmennika.html

- https://www.teploobmenka.ru/oborud/art-phe/

- https://teploobmennic.ru/blog/sovety-pokupatelyam/plastinchatyy-teploobmennik/

- https://www.teploprofi.com/plastinchatiy-teploobmennik/

Как вам статья?

Сергей Владимирович

Задать вопрос

Технические характеристики теплообменника

- материал для изготовления пластин: листы тонкой стали марок AISI304 и AISI316, сплав 254SMO, Hastelloy, чистый титан и другие

- температурный режим работы теплоносителя в пластинах не более 180°C

- максимальное давление среды в теплообменнике не выше 25 кгс/см²

- площадь поверхности теплообмена для одного устройства может колебаться в диапазоне от 0,1 кв. м до 2100 кв. м

- количество пластин в одном колеблется от 7-10 штук и намного больше, в зависимости от области применения