Сэкономить на отоплении можно с помощью установки пиролизного котла. В данной статье мы расскажем как сделать пиролизный котел своими руками.

Технически наиболее совершенными считаются котлы, в которых происходит полное сжигание топлива с максимально возможным поглощением выделяемой теплоты. Поскольку схемы такого рода доступны широкому кругу людей — попробуем разобраться с самостоятельным изготовлением пиролизного котла для больших порций горючего.

За счёт чего возможна длительная работа

На открытом воздухе даже отчасти сырые дрова сгорают очень быстро — буквально за 1–1,5 часа. Причиной всему свободный доступ кислорода — в закрытой топке котла он отсутствует, с помощью заслонки поддува дозируется порция поступающего кислорода, и горение происходит менее интенсивно.

Одной из главных проблем такого способа сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

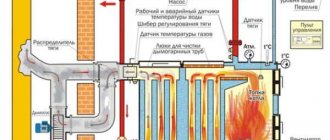

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

В конструкции каждого современного котла на твёрдом топливе должна быть предусмотрена дополнительная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки регулируется не объёмом поступающего кислорода, а температурой нагрева топлива. Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Бюджетный вариант для дачи

Газовый баллон своей округлой формой и толщиной металла отлично подходит для изготовления пиролизного котла. Он имеет почти метровую высоту, диаметр 35 см. Этих размеров достаточно для создания отопительного прибора, способного обогреть помещение средней площади. В устройстве хорошо сжигаются самые бросовые виды топлива: щепки и опилки, сырые дрова.

Установка работает следующим образом:

- через верх или боковую дверцу проводят загрузку и поджигают;

- после возникновения устойчивого огня накрывают поршнем (по-народному блин) и плотной крышкой, в которой есть отверстие для трубы;

- в топку через воздуховод поступает ограниченное количество кислорода, отчего начинается процесс пиролиза;

- газы поднимаются вдоль стенок котла и сгорают в верхней части;

- остальные продукты удаляются через дымоход.

Баллон обрезают по месту, где начинается округление. Сбоку – отверстие для дверцы, которая должна закрываться очень плотно. Поэтому ее используют обычно для чистки, а топливо загружают сверху. Отрезанную часть используют для крышки:

- шлифуют разрез, чтобы добиться герметичности;

- делают отверстие на 2–3 мм больше трубы воздуховода, соединенной с блином;

- обваривают понизу стальной полосой.

Поршень имеет своеобразную конструкцию. Его лопасти предназначены для завихрения воздушных потоков над тлеющим топливом, а наваренный на них круглый кусок металла мешает возникнуть открытому огню.

Дымоход делают из труб разного диаметра: горизонтальный участок – 120 мм, вертикальный – 180 мм. Такая конструкция способствует созданию менее активной тяги, тормозит отвод газов. Прямой угол тоже играет свою роль в замедлении процесса горения. Это обеспечивает пиролиз и продолжительную работу котла в течение 8–10 часов.

Снизу делается отверстие для зольника с дверцей. Ее конструкция должна обеспечивать плотное прилегание. Можно использовать вырезанный кусок стенки баллона, на который по периметру приваривается полосовое железо. Немного выше устанавливается колосниковая решетка, сваренная из арматуры. Сквозь нее проваливаются остатки топлива, которые затем удаляются.

В вертикальной трубе дымохода конденсируется много влаги, которая собирается в нижней ее части. Для удаления воды устанавливают шаровый кран. Он удобен тем, что в случае засорения легко прочищается куском провода.

Материал изготовления

Пиролизные котлы характеризуются повышенной температурой рабочей зоны. В камере газификации горения не происходит, однако обратный поток тепла способен разогревать стенки до 500–600 °С. Наибольшему температурному воздействию подвергается низ газогенераторного отсека — именно эта часть контактирует с воспламеняющимися газами и испытывает серьёзную термическую нагрузку. Рекомендуется низ камеры закладки выполнять в виде чугунного колосника или специального огнеупорного изделия с тонкой прорезью либо рядом небольших отверстий.

Основная трудность в самостоятельном изготовлении котловой техники заключается в выборе подходящей марки стали, которая поддаётся обработке в домашних условиях без специального оборудования. Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Технология сварки таких металлов признаётся умеренно сложной, но воспроизводимой в кустарных условиях с применением дуговой сварки покрытыми электродами без защитной среды. Основным фактором, ухудшающим качество сварной конструкции, считается образование горячих и холодных трещин, обусловленное высокой разницей температур на относительно малом линейном участке металлического изделия.

Для устранения негативных факторов термического воздействия используют следующие технологические приёмы:

- Нарезка деталей с плавной подачей режущего инструмента, чем исключается перегрев кромок.

- Ограничение плотности сварочного тока на 20–25% по сравнению с конструкционной сталью, сварка в мягких режимах.

- Ограничение температуры сварочной ванны, выполнение многопроходного шва с высокой скоростью без боковых колебаний.

- Правильная разделка соединяемых кромок согласно ГОСТ 5264 и их зачистка металлической щёткой.

- Подкладка под изнанку шва металлического теплоотвода, поковка шва в процессе остывания.

И, конечно же, следует сделать правильный выбор содержания легирующих добавок в стержне электрода, чтобы обеспечить содержание феррита в структуре шва порядка 5–8%. К использованию рекомендованы электроды марок ЦТ-15 и ЦТ-16, а также специальные электроды 6816 MoLC или ROST 1913.

После сваривания конструкций рекомендуется их первичный отжиг при температуре не менее 700 °С в течение 2,5–3 часов. Достаточно загрузить внутренность сваренного корпуса каменным углём и разжечь горючее, обеспечив слабый принудительный поддув. Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

Какое топливо использовать

Для экономичной и эффективной работы пиролизного котла можно использовать любое твердое топливо: дрова, уголь, торф, пеллеты, другие горючие материалы. Главное условие, необходимое для поддержания процесса пиролизного горения – низкий показатель влажности, не более 20 %. Более влажное топливо необходимо специально досушивать до нужного уровня. Возможность использования отходов древесного, швейного, маслобойного и других видов производства, делает эту печь еще более выгодной в эксплуатации. Содержание древесины при этом должно быть не менее 70%.

Для работы пиролизного котла рекомендуется выбирать твёрдое топливо

В обычных печах дрова нужно подкладывать каждые два-три часа. На зимний период уходит примерно 10 кубометров дров. В пиролизных котлах горение дров продолжается 12 часов, экономия за зиму составляет до 40%. Уголь горит гораздо дольше, до пяти суток, соответственно экономится не только топливо, но и время. Существуют модели, которые оснащены автоматикой для подачи топливных гранул, то есть работают в автономном режиме длительное время.

089aaee8336b4ccb28c7183ac916ddfa.jpe

Определение размеров и мощности

Прежде чем приступить к изготовлению пиролизного котла, следует провести расчёт размеров камер топки и дополнительных отсеков. В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

Мощность котла и продолжительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность большинства распространённых пород древесины составляет около 4–5 тыс. ккал/кг, что примерно соответствует 4–4,5 кВт·ч тепловой мощности. Эти значения применимы только для древесины с влажностью не более 25%. Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению нужно добавить около 30%, ведь в пиролизном котле используют неколотые чурки, которые невозможно уложить вплотную. Размер камеры сгорания газов должен составлять не менее 30–40% от объёма камеры газификации. Наиболее выгодной считается структура котла, в которой две камеры расположены одна над другой, имеют одинаковую форму, но отличаются по высоте.

Выполнение вычислений

Первым делом нужно подобрать размеры проема форсунки. Самый простой способ – приобрести готовое изделие, рассчитанное под определенную мощность, такие имеются в продаже для установок разных производителей, например, ATMOS. Другой путь несколько труднее, зато гораздо дешевле: изготовить проем необходимого сечения в шамотном кирпиче, который будет уложен на днище топки. Габаритные размеры щелевидного проема для разных значений мощности представлены в таблице 1.

Таблица 1

| Потребная мощность, кВт | 25 | 32 | 50 | 80 | 100 |

| Длина проема, мм | 120 | 140 | 150 | 200 | 200 |

| Ширина проема, мм | 30 | 30 | 30 | 30 | 40 |

Самодельный пиролизный котел длительного горения можно изготавливать с произвольными размерами топки, которые рассчитываются по такой схеме:

- Теплота сгорания древесины – 2,8 кВт/кг, плотность – 400 кг/м3. Чтобы обеспечить мощность 10 кВт, нужно за 1 час сжигать 10 / 2,8 = 3,6 кг дров.

- Учитывая, что между поленьями в топке остается пустое пространство, нужно принять коэффициент заполнения 0,5. Тогда полезный объем камеры на 1 час работы составит: 3,6 / 400 / 0,5 = 0,018 м3.

- Приняв длину полена равной 0,6 м, а высоту первичной камеры – 0,5 м, высчитывается ее полезная ширина на 1 час работы: 0,018 / 0,6 / 0,5 = 0,06 м.

- Чтобы загружать топливо 1 раз в 10 часов, полезный объем должен быть: 0,018 х 10 = 0,18 м3. Тогда при прежних значениях глубины и высоты полезная ширина будет: 0,18 / 0,6 / 0,5 = 0,6 м. Окончательные габариты – 0,6 м х 0,6 м х 0,5 м.

Самодельный пиролизный котел

Следующий шаг – подбор вентилятора – нагнетателя, который устанавливается на самодельные пиролизные котлы и обеспечивает подачу воздуха в обе камеры. Устройства подбираются по производительности, которая зависит от мощности установки, эти данные можно взять по Таблице 2.

Таблица 2

| Мощность установки, кВт | 25 | 32 | 50 | 80 | 90 | 100 |

| Производительность нагнетателя, м3/ч | 98,5 | 195,9 | 242,2 | 253,2 | 284,8 | 316,5 |

| Полезный объем топки, м3 | 0,22 | 0,24 | 0,35 | 0,42 | 0,47 | 0,52 |

Дымовые газы, покидающие вторичную камеру, имеют достаточно высокую температуру. Чтобы не выбрасывать это тепло на улицу впустую, применяется жаротрубная схема изготовления пиролизного котла. В соответствии с ней, дымовые газы, проходя через дымогарные трубы теплообменника, охлаждаются до температуры 150–200 ⁰С, отдавая свою теплоту водяной рубашке. Чтобы рассчитать полезную площадь теплового обмена, нужно определить такие исходные данные:

- температуру теплоносителя в подающем и обратном трубопроводах t1 и t2;

- температуру дымовых газов на входе в теплообменник и на выходе из него Т1 и Т2.

Далее, определяется разность температур ∆t= t1 — t2 и ∆Т = Т1 — Т2. После этого можно посчитать величину температурного напора τ, ⁰С:

τ = (∆Т — ∆t) / ln (∆Т / ∆t)

Площадь поверхности теплообмена S(м2) находят по формуле:

S = Q / k / τ

В этой формуле:

- Q– потребная мощность котельной установки;

- k – коэффициент передачи теплового потока, принимается 30 Вт/м2 ⁰С.

Проверить результат можно по Таблице 3, в которой представлены укрупненные значения площади поверхности теплообмена в зависимости от мощности агрегата.

Таблица 3

| Мощность котла, кВт | 25 | 32 | 50 | 80 | 100 |

| Smin, м2 | 4,5 | 6,3 | 8,5 | 14,5 | 16,5 |

| Smax, м2 | 5,2 | 7,8 | 10,2 | 15,2 | 16,7 |

Изготавливая пиролизные котлы длительного горения своими руками, мастера зачастую устанавливают патрубок дымохода «на глазок», в то время как от правильной работы дымоходной трубы зависит КПД самого агрегата. Поэтому площадь сечения трубы, а потом и ее диаметр лучше определить по формуле:

F = L / 3600ϑ

В этой формуле:

- ϑ – скорость дымовых газов, принимается равной 0,5 м/с;

- L – расход газов, соответствует производительности вентилятора, м3/ч;

- F – площадь сечения трубы дымохода, м2.

Через формулу площади круга находят значение диаметра трубы.

Сборка двухкамерной топки

Материалом для изготовления стенки камер лучше выбрать горячекатаный лист толщиной не менее 8 мм, в идеале — 10–12 мм. Чем толще металл, тем сложнее процесс сваривания, однако конструкцию из слишком тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Основа двухкамерной топки — наружные боковые стенки. Они общие для обеих камер, соединяются посредством передней стенки, в которой проделаны два прямоугольных отверстия для дверец. Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

Пример размеров пиролизного котла

Разделять камеры газификации и сгорания будет цельная плита, ширина которой соответствует внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Теплообменник для пиролизного котла

Наилучшей конфигурацией теплообменника самодельного пиролизного котла будет водяная рубашка нижней камеры и дымоходного канала. Это не самый эффективный тип, однако производство собственного сотового теплообменника вызовет неизбежные трудности либо с поиском труб соответствующей марки стали, либо со свариванием разнородных деталей.

Сборку деталей теплообменника проводят на том этапе, когда у котла сварены дно, передняя панель и две боковые стенки. Доступ для сварочных работ обеспечивается с задней стороны котла. Первым делом устанавливается верхняя перегородка рубашки. Это прямоугольная плита по внутренней ширине топки и на 200 мм меньше глубины камеры сгорания. По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

Внутренние стенки рубашки выполняются по краю проточных каналов, имеют высоту камеры сгорания и примыкают вплотную к передней панели. Сверху их накрывают двумя полосами шириной по 100 мм.

По длине теплообменник не достаёт до задней стенки котла порядка 200 мм и примерно на такое же расстояние боковые каналы выступают за Г-образную перегородку между камерами. Когда она будет установлена, останется только сформировать двойные стенки дымоходного канала, вырезать его выходное отверстие, закрепить заднюю стенку котла и врезать резьбовые штуцеры для подключения к отопительному трубопроводу. Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Обратите внимание, что камера сгорания ограничена со всех сторон водяной рубашкой, кроме перегородки с камерой газификации. Это необходимо для передачи тепла, обеспечивающего термическое разложение топлива. При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

Подходящие отходы для переработки

Преимущество пиролизных установок в том, что они пригодны для безопасной утилизации широкого спектра материалов, включая трудноразлагаемые вещества.

- ТБО: бумага, пластмасса, стекло, кости и т.д;

- отходы деревообработки: щепки и опилки;

- пластик и полимерсодержащие отходы (бутылки, полиэтиленовые пакеты);

- иловые слои, образующиеся в коллекторах и канализациях;

- сланец и торф;

- автомобильные покрышки, резиновые отходы;

- отходы аграрно-промышленного комплекса;

- сельскохозяйственные отходы (шелуха зёрен, скорлупа орехов и т.п.);

- отходы медицинских учреждений

- нефтешламы;

- растительные отходы, включая водоросли.

Дополнительное оборудование

К сожалению, пиролизные котлы не являются энергонезависимыми. Из-за реверсного потока газов требуется принудительный наддув. Для моделей мощностью до 15 кВт он реализуется дутьевым вентилятором, который монтируется на нижней дверце. При этом пополнение загрузки в процессе горения невозможно.

Более мощные котлы комплектуются вентилятором-дымососом, который устанавливается на верхней стенке корпуса на выходе дымоходного канала. При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

Особое внимание нужно уделить температуре теплоносителя внутри рубашки. После выхода котла на режим она не должна быть меньше 60 °С для исключения образования конденсата. Эта задача решается путём установки узла автоматической рециркуляции, подмешивающей воду из подачи в обратку. Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса. опубликовано

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Делаем устройство своими руками: пошаговая инструкция

Высокая стоимость заводского пиролизного котла побуждает народных умельцев к сооружению копий заводских котлов своими руками или самостоятельному поиску инновационных технических решений. Процесс постройки такого оборудования сложный, но интересный.

Выбираем схему и чертеж

Перед началом работ самый ответственный этап — выбор проекта. По возможности стоит приобрести уже испытанный готовый проект, чтобы не набивать шишки на своём опыте.

Фото 2. Схема самостоятельной сборки пиролизного котла с дымоходным каналом и верхней загрузочной дверцей.

Что следует учесть при проектировании и создании чертежа:

- Мощность горелки. Она зависит от площади первичной камеры сгорания и размера топки, а также от интенсивности нагнетания кислорода.

- Размер топки. От неё зависит, сколько топлива будет заправлено, а значит – сколько времени котёл будет работать без подзарядки.

- Вид наддува. Бывают котлы на естественной тяге, но они не обеспечивают стабильного горения газов. На котёл можно установить как вентилятор наддува, так и дымосос.

- Вид теплообменника. Выходящее тепло должно эффективно улавливаться. Водяная рубашка или пластинчатый теплообменник на выхлопе хорошо справятся с задачей.

- Футеровка первичной и вторичной камеры, а также способ регулирования первичного и вторичного воздуха.

Фото 3. Пример чертежа пиролизного котла длительного горения с указанными размерами. Вид сбоку и спереди.

Материалы и инструменты

Для постройки пиролизного котла своими руками нам понадобятся:

- Листы высоколегированной стали толщиной 4 мм. Их легче сваривать, они не прогорят от высокой температуры.

- Вентилятор принудительного наддува и автоматика.

Справка! Вариант дороже — заводской вентилятор и контроллер плавной регулировки, вариант дешевле – вентилятор отопителя автомобиля, ступенчатый регулятор и простейший шибер для точной регулировки.

- Материал для футеровки. Вторичная камера сгорания обязательно отделывается огнеупорной прослойкой, так как температура горения пиролизных газов — 1200 °C. Это может быть каолиновая вата, или шамотный кирпич.

- Датчик давления и температуры.

- Трубы, фитинги, пруты, завесы, шарик для клапана, термоустойчивая краска.

Чтобы построить котёл, нужна оборудованная слесарная мастерская. Мастеру понадобятся навыки разметки и подгонки деталей, умение читать чертежи и кроить металл.

- Инструменты для обработки и соединения металла. Углошлифовальная машинка, сварочный аппарат, электроды. Идеально, если детали будут раскроены по заказу на лазерном станке с ЧПУ — это добавит красоты и облегчит задачу.

Внимание! Соблюдайте правила безопасной эксплуатации инструментов. Следите за целостью изоляции проводов, следите за направлением искр при резке металла.

- Измерительные приборы: циркуль, линейка, уголок, рулетка.

- Инструменты для обработки шамотного кирпича: диск для УШМ с твердосплавными напайками.