Отопление: Искусственное нагревание помещения в холодный период года для компенсации тепловых потерь и поддержания нормируемой температуры со средней необеспеченностью 50 ч/год. Под системами внутреннего теплоснабжения здания следует понимать системы теплоснабжения отопления, водонагревателей, системы горячего водоснабжения, воздухонагревателей приточных установок, кондиционеров, воздушно-отопительных агрегатов, воздушно-тепловых завес и др. (СП 60.13330.2012).

Основной задачей системы отопления является создание комфортных условий для посетителей здания. Целями автоматизации систем отопления является:

- Эффективное и экономичное использование источников тепла;

- Облегчение управления системой для службы эксплуатации здания или владельца частного дома;

- Прогнозирование технического обслуживания оборудования;

- Распределение и балансировка нагрузки на тепловую сеть здания;

- Предотвращение выхода из строя оборудования;

- Уменьшение влияния «человеческого фактора»;

- Снижение стоимости коммунальных услуг.

Совокупность систем автоматизация систем отопления вентиляции и кондиционирования формируют систему автоматического управления микроклиматом в здании.

Виды систем отопления

Системы отопления классифицируются по следующим признакам.

По виду теплообмена между обогревателем и окружающей средой:

Конвективное отопление. В этом случае передача тепловой энергии происходит вместе с перемещением объемов горячего и холодного воздуха: тёплый воздушный поток устремляется вверх, холодный – опускается вниз. Из механизма передачи тепла, конвективное отопление невозможно через любые непроницаемые преграды, в т.ч. прозрачные.

Лучистое отопление. Это вид отопления, при котором тепло передается излучением. От Солнца – к Земле или от нагретой поверхности к наблюдателю.

Конвективно-лучистое отопление. Смешанный механизм. Большинство отопительных приборов (радиаторы, конвекторы, теплые полы и стены) передают тепло именно этим способом, оптимальным считается вариант, когда имеет место примерно равное (50/50) соотношение конвективного и лучистого тепла.

По виду теплоносителя:

Водяное отопление. На сегодняшний день самый распространённый вид отопления, который бывает следующих видов:

- Радиаторное отопление, при котором могут использоваться следующие типы радиаторов: чугунные, стальные, алюминиевые, биметаллические, каменные, керамические, а также конвекторы.

- Тёплый водяной пол. В этом случае отопительные коммуникации проложены под покрытием пола.

- Плинтусное отопление. В этом случае каждая секция теплого плинтуса представляет собой небольшой конвектор с кожухом, а монтаж ведётся, как монтаж обычного радиатора.

- Водяное инфракрасное отопление («тёплый потолок»). При монтаже такой системы на потолке крепится большая инфракрасная панель, являющаяся источником тепла.

- Комбинированные системы: включают в себя элементы вышеприведенных систем отопления.

Воздушное отопление. К воздушным относят системы, в которых теплоносителем выступает нагретый воздух. В приточной вентиляции такие системы бывают локальными и распределёнными.

В локальных системах нагревание и подача воздуха производится непосредственно в отапливаемом помещении при помощи отопительных и отопительно-вентиляционных приборов.

В распределённых системах воздух нагревается в воздухонагревательной установке и по каналам подается в помещения.

Кроме того, бывает огневоздушное отопление, при котором тепло поступает от печей и каминов. При таком виде отопления теплоноситель либо практически отсутствует, либо им являются горячие дымовые газы.

Системы отопления без теплоносителя.

- Электрические системы отопления. В таких системах электрическая энергия, преобразовываясь в тепловую, нагревает помещение, а не теплоноситель, например, электро-камины, ИК-электрические панели, электрические радиаторы или полы.

- Газовые системы. В таких системах тепло вырабатывается при сгорании газо-воздушной смеси. В качестве примера можно привести газовые камины. картинка галового подогрева

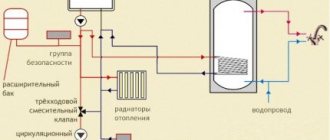

Согласование температуры воды в котле и системе

Существует два варианта, как можно согласовать высокотемпературные теплоносители в котле и более низкотемпературные в отопительной системе:

- В первом случае следует пренебречь эффективностью функционирования котла и на выходе из него выдавать теплоноситель такой степени нагрева, которая требуется системе в настоящее время. Так поступают в работе небольших котельных. Но в итоге получается не всегда подавать теплоноситель в соответствии с оптимальным температурным режимом согласно графику (прочитайте: «График отопительного сезона — начало и конец сезона»). В последнее время все чаще в небольших котельных на выходе монтируют регулятор нагрева воды с учетом показаний, который фиксирует датчик температуры теплоносителя.

- Во втором случае, нагрев воды для транспортировки по сетям на выходе из котельной делают максимальным. Далее в непосредственной близости от потребителей производится автоматическое регулирование температуры теплоносителя до необходимых значений. Такой способ считается более прогрессивным, его применяют на многих крупных теплосетях, а поскольку регуляторы и датчики стали дешевле, его все чаще используют на небольших объектах теплоснабжения.

Элементы систем отопления

Какие элементы могут быть использованы (и автоматизированы).

Котлы. Основной элемент любой системы, так как именно здесь происходит процесс сгорания топлива, после чего тепло, выделяющееся при этом, передается теплоносителю (воде или антифризу).

По типу энергоносителя котлы бывают:

- газовые;

- электрические;

- жидкотопливные;

- твёрдотопливные;

- комбинированные;

- альтернативные, например, солнечные коллекторы.

По количеству контуров циркуляции теплоносителя котлы бывают:

- Одноконтурные – предназначены только для отопления;

- Многоконтурные – используются так же для подогрева воды или включения системы теплых полов.

Горелки. Устанавливаются на газовых котлах и бывают вентиляторными (с нагнетателем) и атмосферными. Вентиляторные горелки более шумные, но могут работать при любом давлении поступающего газа.

Температурный график отопления. В многоквартирных домах, общественных и промышленных зданиях, котлы и горелки заменяет ТЭЦ или ТЭС. Со станции, по системам теплотрасс, нагретый пар поступает в ЦТП района, а от него, в свою очередь в ИТП здания. От нагретого, в соответствии с температурным графиком, теплоносителя, через теплообменники ИТП, в контуры отопления, вентиляции и ГВС передается тепло. На выходе их теплообменников, температура теплоносителя, возвращающегося в сеть, должна соответствовать температурному графику.

Пример температурного графика. Нажмите, чтобы раскрыть

| Температура наружного воздуха Тнв, оС | Температура сетевой воды в подающем трубопроводе Т1,оС | Температура воды в подающем трубопроводе системы отопления Т3,оС | Температура воды после системы отопления Т2, оС | |||

| 150 | 130 | 115 | 105 | 95 | ||

| 8 | 53,2 | 50,2 | 46,4 | 43,4 | 41,2 | 35,8 |

| 7 | 55,7 | 52,3 | 48,2 | 45,0 | 42,7 | 36,8 |

| 6 | 58,1 | 54,4 | 50,0 | 46,6 | 44,1 | 37,7 |

| 5 | 60,5 | 56,5 | 51,8 | 48,2 | 45,5 | 38,7 |

| 4 | 62,9 | 58,5 | 53,5 | 49,8 | 46,9 | 39,6 |

| 3 | 65,3 | 60,5 | 55,3 | 51,4 | 48,3 | 40,6 |

| 2 | 67,7 | 62,6 | 57,0 | 52,9 | 49,7 | 41,5 |

| 1 | 70,0 | 64,5 | 58,8 | 54,5 | 51,0 | 42,4 |

| 0 | 72,4 | 66,5 | 60,5 | 56,0 | 52,4 | 43,3 |

| -1 | 74,7 | 68,5 | 62,2 | 57,5 | 53,7 | 44,2 |

| -2 | 77,0 | 70,4 | 63,8 | 59,0 | 55,0 | 45,0 |

| -3 | 79,3 | 72,4 | 65,5 | 60,5 | 56,3 | 45,9 |

| -4 | 81,6 | 74,3 | 67,2 | 62,0 | 57,6 | 46,7 |

| -5 | 83,9 | 76,2 | 68,8 | 63,5 | 58,9 | 47,6 |

| -6 | 86,2 | 78,1 | 70,4 | 65,0 | 60,2 | 48,4 |

| -7 | 88,5 | 80,0 | 72,1 | 66,4 | 61,5 | 49,2 |

| -8 | 90,8 | 81,9 | 73,7 | 67,9 | 62,8 | 50,1 |

| -9 | 93,0 | 83,8 | 75,3 | 69,3 | 64,0 | 50,9 |

| -10 | 95,3 | 85,6 | 76,9 | 70,8 | 65,3 | 51,7 |

| -11 | 97,6 | 87,5 | 78,5 | 72,2 | 66,6 | 52,5 |

| -12 | 99,8 | 89,3 | 80,1 | 73,6 | 67,8 | 53,3 |

| -13 | 102,0 | 91,2 | 81,7 | 75,0 | 69,0 | 54,0 |

| -14 | 104,3 | 93,0 | 83,3 | 76,4 | 70,3 | 54,8 |

| -15 | 106,5 | 94,8 | 84,8 | 77,9 | 71,5 | 55,6 |

| -16 | 108,7 | 96,6 | 86,4 | 79,3 | 72,7 | 56,3 |

| -17 | 110,9 | 98,4 | 87,9 | 80,7 | 73,9 | 57,1 |

| -18 | 113,1 | 100,2 | 89,5 | 82,0 | 75,1 | 57,9 |

| -19 | 115,3 | 102,0 | 91,0 | 83,4 | 76,3 | 58,6 |

| -20 | 117,5 | 103,8 | 92,6 | 84,8 | 77,5 | 59,4 |

| -21 | 119,7 | 105,6 | 94,1 | 86,2 | 78,7 | 60,1 |

| -22 | 121,9 | 107,4 | 95,6 | 87,6 | 79,9 | 60,8 |

| -23 | 124,1 | 109,2 | 97,1 | 88,9 | 81,1 | 61,6 |

| -24 | 126,3 | 110,9 | 98,6 | 90,3 | 82,3 | 62,3 |

| -25 | 128,5 | 112,7 | 100,2 | 91,6 | 83,5 | 63,0 |

| -26 | 130,6 | 114,4 | 101,7 | 93,0 | 84,6 | 63,7 |

| -27 | 132,8 | 116,2 | 103,2 | 94,3 | 85,8 | 64,4 |

| -28 | 135,0 | 117,9 | 104,7 | 95,7 | 87,0 | 65,1 |

| -29 | 137,1 | 119,7 | 106,1 | 97,0 | 88,1 | 65,8 |

| -30 | 139,3 | 121,4 | 107,6 | 98,4 | 89,3 | 66,5 |

| -31 | 141,4 | 123,1 | 109,1 | 99,7 | 90,4 | 67,2 |

| -32 | 143,6 | 124,9 | 110,6 | 101,0 | 94,6 | 67,9 |

| -33 | 145,7 | 126,6 | 112,1 | 102,4 | 92,7 | 68,6 |

| -34 | 147,9 | 128,3 | 113,5 | 103,7 | 93,9 | 69,3 |

| -35 | 150,0 | 130,0 | 115,0 | 105,0 | 95,0 | 70,0 |

Подробнее об автоматизации ИТП.

Воздушные клапаны. Служат для выведения из системы воздуха. Такие клапаны есть в радиаторах отопления и в стояках. Многие знакомы с ручным клапаном маевского.

Расширительные бачки. При повышении температуры внутреннее гидравлическое давление в замкнутой системе, заполненной водой, увеличивается, и чтобы не произошло аварии, излишки воды поступают в расширительный бачок. Если в системе отсутствует котел, то не потребуется и расширительный бачок.

Циркуляционные насосы. Используются для движения теплоносителя в системе с принудительной циркуляцией.

Система трубопроводов. Используются для перемещения по ним теплоносителя, бывают стальные, медные и полимерные.

Радиаторы, теплые полы. Конечные нагревательные приборы. Используются для обогрева помещения, бывают стальные, чугунные, алюминиевые и биметаллические.

Датчики температуры и давления, измерители расхода, регуляторы частоты вращения и терморегуляторы. Все эти средства применяются для контроля параметров системы, исключения аварий, управления системой, ручного или автоматического.

Автоматическое регулирование температуры воды и масла дизеля

5.2 Автоматическое регулирование температуры воды и масла дизеля

При сгорании топлива в цилиндрах дизеля выделяется большое количество тепла, которое нагревает стенки цилиндров, поршни, крышки, выпускные коллекторы и т. д. Если от этих деталей не отводилось бы теплота, то работа дизеля была бы невозможной — высокая температура не позволила бы подвести масло к трущимся деталям цилиндро-поршневой группы, вызывала бы коробление деталей, появление трещин и т. д. Для отвода тепла от дизеля в нем используют в качестве теплоносителей воду и масло. Вода охлаждает цилиндры дизеля, крышки цилиндров и остальной газовыпускной тракт. Масло охлаждает поршни и другие трущиеся детали. В современных дизелях, кроме того, необходимо охлаждать наддувочный воздух, а в гидроприводе — его масло. Заставляя циркулировать воду и масло между нагретыми частями дизеля и охлаждающими устройствами по замкнутому контуру, необходимую долю тепла от нагретых деталей отводят теплоносителями и рассеивают в окружающую воздушную среду. Опыт показывает, что на современных тепловозах примерно 8 … 12% тепла, выделяемого в цилиндрах дизеля, отводится с охлаждающей водой, 6 … 10% — с маслом, а 4 … 6% — с водой, охлаждающей наддувочный воздух.

Процесс рассеивания тепла в окружающую среду достаточно сложен. Это связано с переменным режимом работы дизеля, у которого количество выделяемого в цилиндрах тепла зависит от позиции контроллера и нагрузки, а также с переменными температурами наружного воздуха, которые могут колебаться от -50 °С до +40 °С. Вместе с тем температура охлаждающей жидкости для обеспечения надежности и экономичности работы дизеля не должна колебаться в широких пределах, а должна поддерживаться на определенном уровне. В связи с этим охлаждающие устройства должны иметь возможность регулирования температур теплоносителей.

Теплоноситель подводится к трубчатым секциям радиаторов системы охлаждения, расположенным фронтом с боков кузова в специальной закрытой шахте. Теплоноситель перетекает по множеству оребренных снаружи трубок секций из одних коллекторов в другие. При этом между трубками секций по всему фронту их расположения проходит подаваемый вентилятором воздух. Воздух, проходя между трубками и их оребрением, забирает теплоту от теплоносителя и нагретый выбрасывается из шахты наружу.

Шахта сверху и по бокам имеет жалюзи, которые можно открывать и закрывать при помощи электропневматического привода или вручную. Жалюзи предохраняют секции от механических повреждений, а открытие и закрытие их позволяет изменять поток воздуха, подаваемого к секциям. При включенном вентиляторе и открытых жалюзи воздух засасывается из атмосферы через боковые жалюзи и выталкивается через верхние жалюзи наружу.

На большинстве серий тепловозов предусмотрено автоматическое управление открытием и закрытием жалюзи для защиты радиаторных секций от переохлаждения. Принцип действия автоматического устройства для защиты дизеля от переохлаждения по температуре воды и температуре масла одинаков.

Воздух в цилиндры 11, 7 приводов боковых 12 и верхних 5 жалюзи подводится из воздушной магистрали тепловоза через электропневматический вентиль 9, который включает термореле 8 в зависимости от температуры воды (для первого контура циркуляции) или масла (для второго контура) на выходе из дизеля.

Открытие и закрытие жалюзи на современных тепловозах, а также включение вентилятора осуществляются автоматически при помощи восьми однопредельных датчиков — реле температуры (термореле) типа РДК или КРД, установленных на трубопроводах, отводящих воду и масло из дизеля, и на трубопроводе, подводящем воду к воздухоохладителю. Термореле отрегулированы на следующие пределы срабатывания: по воде, охлаждающей дизель: 76 °С — открытие жалюзи; 84 °С — включение вентилятора; 96 °С — сброс нагрузки; по маслу дизеля: 67 °С — открытие жалюзи; 76 °С — включение вентилятора; 80°С — световая сигнализация; по воде, охлаждающей наддувочный воздух: 25 °С — открытие жалюзи; 55 °С — включение вентилятора.

Приводы вентиляторов разделяются на: механический от дизеля с помощью карданных валов, углового редуктора и фрикционной муфты; гидромеханический от дизеля с включением в механическую систему гидродинамической муфты переменного наполнения; гидростатический без механической связи вала вентилятора с валом дизеля и электрический с индивидуальным электродвигателем переменного тока для каждого вентилятора. Затраты мощности дизеля на привод вентиляторов составляют значительную долю – 5 … 6%.

На тепловозе 2ТЭ10В при срабатывании термореле электрический сигнал поступает к соответствующему электропневматическому вентилю, открывающему доступ сжатого воздуха в соответствующий пневмоцилиндр привода жалюзи или муфты вентилятора охлаждающего устройства.

Привод вентилятора охлаждающего устройства осуществляется от заднего распределительного редуктора через карданные валы, гидромуфты вентилятора с угловым редуктором и вертикальный карданный вал. Гидромуфта заполняется маслом через штуцер из системы дизеля. При заполнении гидромуфты маслом вращение от ведущего вала к ведомому горизонтальному валу передается за счет давления потока масла, отбрасываемого от лопаток вращающегося насосного колеса на лопатки турбинного колеса. При полном заполнении маслом полости колокола турбинное колесо имеет максимальную частоту вращения (на 2 … 3 °/о меньше частоты вращения насосного колеса за счет «скольжения»). При частичном заполнении колокола маслом частота вращения турбинного колеса будет снижаться в зависимости от степени заполнения колокола. Регулируя степень заполнения колокола маслом, можно регулировать частоту вращения вентилятора, к которому вращение передается от горизонтального вала через конический редуктор и вертикальный карданный вал.

В систему автоматического регулирования температуры воды и масла входят терморегуляторы воды и масла, гидравлический поршневой привод рейки гидромуфты переменного наполнения, микропереключатели, электропневматические вентили с пневмоцилиндрами привода жалюзи. Терморегуляторы воды (ТРВ) и масла (ТРМ) расположены по обеим сторонам гидравлического поршневого привода (серводвигателя) рейки наполнения гидромуфты. Штоки терморегуляторов головками регулировочных болтов, ввернутых в штоки, упираются в горизонтальный палец, соединяющий щеки рычага 6 жесткой обратной связи серводвигателя. При повышении температуры охлаждающей жидкости (воды или масла) выше нормы твердый наполнитель церезин, находящийся в змеевике термобаллона 13 и омываемый охлаждающей жидкостью, расширяется и воздействует на резиновую пробку 14 со штоком 15. Шток 15, перемещающийся в гильзе 17, передвигает по прорези гильзы рычаг 16, ввернутый в шток, тем самым освобождает рычаг 18, который под воздействием пружины замыкает контакты микропереключателей контура охлаждения воды или контура охлаждения масла. Микропереключатели включают электропневматические вентили, управляющие открытием боковых и верхних жалюзи. Каждый терморегулятор действует на жалюзи только своей системы охлаждения. Верхние жалюзи открываются при включении любого микропереключателя, а закрываются только после выключения обоих микропереключателей.

При определенных условиях открытие жалюзи может быть достаточным для охлаждения воды в секциях радиаторов. Если температура регулируемой жидкости начинает понижаться, объем твердого наполнителя термобаллонов уменьшается и резиновая пробка 14 перемещается штоком 15 под действием пружины в первоначальное положение. Шток ввернутым в него рычагом 16 отводит рычаг 18 и размыкает контакты микропереключателя, тем самым закрывает жалюзи.

В том случае если открытием жалюзи не удается поддерживать температуру на необходимом уровне и она продолжает расти, включается вентилятор и дальнейшее регулирование температуры обеспечивается изменением частоты его вращения с помощью гидромуфты переменного наполнения. Управление режимом работы гидромуфты осуществляется следующим образом. Церезин, нагретый в термобаллоне, омываемым жидкостью, перемещает через пробку 14 шток 15, который после включения посредством рычага 18 жалюзи, двигаясь дальше, упирается регулировочным болтом в палец рычага 6 обратной связи, поворачивая рычаг по часовой стрелке. Вместе с рычагом 6 двигается и шток золотника 7 перемещает поршень 10 вправо. Вслед за поршнем 10 перемещается рейка регулировочного устройства, входящая в зацепление с шестерней приводной втулки 21. Зубья, нарезанные на втором конце втулки 21, сцеплены с зубьями шестерен 20. Частота вращения вентилятора при этом увеличивается. Процесс увеличения частоты вентилятора будет продолжаться до тех пор, пока не прекратится рост температуры охлаждающих жидкостей. При этом увеличение объема церезина прекращается и шток 15 терморегулятора останавливается. Поршень 10, двигавшийся вправо в процессе регулирования температуры жидкости, перемещает рычагом 6 золотник 7. Таким образом, благодаря рычагу 6 силовой поршень всегда перемещает золотник в сторону прекращения своего движения, т. е. в нейтральное положение. Поэтому рычаг 6 называют рычагом обратной связи.

При понижении температуры перемещение деталей механизма происходит в обратном направлении. Золотник 7 под действием пружины перемещается вправо и поршень 10 двигается влево до момента, пока рычагом обратной связи 6 он не установит золотник в положение перекрытия. Поэтому работу рычага 6 обратной связи можно представить себе как качание относительно неподвижной точки, следовательно, и ход силового поршня будет пропорционален ходу штока терморегулятора.

Для всего диапазона регулируемой частоты вращения вала гидромуфты (ход рейки 42 мм) необходимо примерно 5 мм хода штока терморегулятора, что составляет 5 °С изменения температуры (нагрев на 1 °С вызывает около 1 мм хода штока терморегулятора). Из сказанного ясно, что при изменении режима работы охлаждающего устройства температура жидкости также будет изменяться в пределах 5 °С.

При переходе на ручное управление температура воды и масла регулируется включением и выключением боковых и верхних жалюзи, а также вентилятора. При включении тумблера вентилятора на пульте управления в пневмоцилиндр подается сжатый воздух, который перемещает поршень влево, сжимая пружину, и через толкатель устанавливает золотник в крайнее левое положение. При этом устанавливается максимальная частота вращения колеса вентилятора для каждой позиции контроллера машиниста.

Гидростатический привод вентиляторов охлаждающего устройства тепловоза ТЭП70 состоит из четырех гидромашин типа МН250/100, из которых две работают в режиме гидрообъемных насосов и две в режиме двигателей. В отличие от гидродинамического привода, в котором используется кинетическая энергия жидкости, гидрообъемный привод основан на использовании энергии статического давления жидкости. От вала дизеля через повышающий редуктор (мультипликатор) 1 приводятся в действие два гидронасоса 2, 3 закачивающих масло из бака-фильтра 10 и подающих его к гидродвигателям 7, где энергия давления масла превращается в механическую энергию вращения вентиляторов 8. В номинальном режиме работы дизеля гидронасосы обеспечивают максимальную подачу масла, заставляя гидродвигатели вращать вентиляторы с максимальной частотой — 1330 об/мин. Изменение частоты вращения вентиляторов достигается перепуском масла после гидронасосов мимо гидродвигателей. Изменение перепуска выполняют терморегуляторы 5, 6, имеющие датчики температур, омываемые водой или маслом дизеля. Под действием температуры среды изменяется объем наполнителя датчика, вызывает перемещение золотника терморегулятора, уменьшающего или увеличивающего перепуск масла от гидронасосов, минуя гидродвигатели.

Для поддерживания нормальной рабочей температуры масла в системе гидропривода (60 … 70 °С) предусмотрено охлаждение масла в одной масловоздушной секции 9, устанавливаемой в шахте охлаждающего устройства. Регулирование частоты вращения вентиляторных колес охлаждающего устройства достигается изменением давления масла, поступающего к гидродвигателям. Управление процессом регулирования частоты вращения вентиляторов осуществляют терморегуляторы, установленные в трубопроводах воды и масла на выходе дизеля.

Командным элементом терморегулятора является термобаллон (термодатчик) 8, заполненный церезином — кристаллическим веществом, обладающим большим коэффициентом объемного расширения. Сверху термодатчик закрыт резиновой диафрагмой 7. Для усиления теплопроводности термодатчики наполнены не чистым церезином, а в смеси с алюминиевой пудрой ПАК в весовом соотношении 30% алюминиевой пудры и 70% церезина.

Термодатчик работает следующим образом. При переходе наполнителя в жидкую фазу центральная утолщенная часть резиновой диафрагмы 7 перемещается вверх, выталкивая по каналу корпуса датчика резиновую пробку 6. Для увеличения линейного перемещения толкаи рабочего органа, связанного с ним) относительно линейного перемещения диафрагмы, воспринимающей давление наполнителя, пробка изготовлена с соотношением площадей нижней и верхней частей 1:6. Таким образом, объемное расширение наполнителя в термобаллоне, помещенном в охлаждающую жидкость, в конструкции терморегулятора преобразуется в линейное перемещение толкателя 5, который в свою очередь перемещает золотник 3, управляющий подачей жидкости к гидромотору. У термодатчика 8 ход толкателя равен 6,6 мм при температуре воды 69±2 °С и 10,5 мм при температуре воды 80±2 °С и не более 12 мм при температуре воды 90±2 °С. Относительно небольшие линейные перемещения диафрагмы и пробки способствуют уменьшению их износа.

Статическая неравномерность регулирования температурного режима допускается до 12 °С и может быть снижена увеличением коэффициента усиления датчика. На величину статической неравномерности температуры влияет также место установки термодатчика. Поэтому их следует устанавливать только в «горячий» теплоноситель, т. е. поток воды или масла на выходе из дизеля.

Терморегуляторы тепловоза ТЭП70 установлены на трубопроводы воды (один) и масла (последовательно два) на выходе из дизеля. При температуре жидкости 69±2 °С, омывающей термодатчик, объем наполнителя, перейдя из твердой фазы в жидкую, начнет расширяться и через диафрагму 7, пробку 6 и толкатель 5 переместит золотник 3 вверх. При этом рабочая кромка золотника начнет постепенно перекрывать кольцевую щель. Масло начнет поступать к гидромотору, который приведет во вращение колесо вентилятора. По мере уменьшения размеров щели будет увеличиваться количество масла, поступающего к гидромотору, и частота его вращения будет возрастать. Количество масла на сливе будет уменьшаться. Когда золотник полностью перекроет щель, весь расход масла от насоса будет поступать к гидромотору, выходной вал которого с вентиляторным колесом будет вращаться с максимальной (расчетной) частотой вращения. При этом температура жидкости (воды или масла), омывающей термодатчик, должна быть выше 80±2 °С. При понижении температуры жидкости наполнитель сжимается, щель будет увеличиваться и часть масла начнет поступать на слив.

При температуре ниже 69±1 °С пружина 2 возвращает золотник в нижнее положение, все масло идет на слив, не поступая к гидромоторам. Вентиляторы перестают вращаться, прекращается дальнейшее охлаждение воды и масла дизеля. Таким образом, в пределах выбранного интервала регулирования терморегулятор плавно меняет частоту вращения гидромотора (вентилятора).

При промежуточных температурах охлаждающей жидкости сливная щель перекрывается частично, и вентиляторное колесо будет работать с частотой, пропорциональной количеству поступающего к гидродвигателю масла. Таким образом, устанавливается бесступенчатое регулирование частоты вращения гидродвигателя при помощи терморегулятора.

Регулирование температуры воды и масла дизеля производится не только за счет изменения частоты вращения вентиляторов, но и путем открытия или закрытия жалюзи охлаждающих устройств в зависимости от температуры воды и масла.

Управление охлаждающим устройством тепловоза 2ТЭ116 осуществляется как автоматической системой регулирования температуры воды и масла дизеля, так и вручную с пульта машиниста.

Асинхронные электродвигатели вентиляторов выпрямительной установки МВ7, тяговых электродвигателей МВ5 и МВ6, а также вентиляторов холодильной камеры МВ1 … МВ4 получают питание непосредственно от выводов 1С1 … 1С3 и 2С1 … 2С3 статорных обмоток тягового генератора через контакты трехполюсных автоматических выключателей АВ7, АВ5, АВ6, АВ1 … АВ4 и контакторов К1 … К4 соответственно как в режиме холостого хода дизеля, так и в режиме тяги.

Автоматическое управление холодильником включается переводом тумблера ТХ «Управление холодильником» в положение «Автоматическое» при включенном автоматическом выключателе А6 «Управление холодильником» и замкнутых контактах реверсивного механизма контроллера В или Н. При этом напряжение подводится к контактам микропереключателей датчиков-реле температуры 0В, 1В, 2В, 0М, 1М, 2М системы автоматического регулирования температуры.

Датчик-реле 0М при достижении температуры масла 62 °С подает питание от тумблера ТХ на катушку электропневматического вентиля ВП6 «Открытие боковых левых жалюзи». При температуре воды 75 °С замыкаются контакты датчика-реле 0В, подавая питание на катушку электропневматического вентиля ВП5 «Открытие правых боковых жалюзи».

При достижении температуры масла 67 °С датчик-реле температуры 1М подает питание на катушку контактора К4. Контактор К4 включает мотор-вентилятор холодильной камеры 4МВ. Одновременно подается питание: — на катушку вентиля ВП4 «Верхние левые жалюзи»; — на катушку вентиля ВП6 «Открытие боковых левых жалюзи».

При достижении температуры масла 72 °С датчик-реле температуры 2М своим контактом замыкает цепь катушки контактора К3. Одновременно получает питание катушка электропневматического вентиля ВП3 «Верхние правые жалюзи». Контактор К3 главными контактами включает мотор-вентилятор шахты холодильника 3МВ, в вентиль ВП3 открывает его верхние жалюзи.

Таким же образом включаются мотор-вентиляторы 1МВ, 2МВ холодильной камеры и открываются их верхние жалюзи; ими управляют датчики-реле температуры воды дизеля 1В (температура срабатывания 79 °С), 2В (температура срабатывания 83 °С).

Тумблер ТХ “Управление холодильником” переводится в положение «Ручное» при переходе на управление холодильником вручную. Регулирование температуры воды и масла дизеля производится включением на пульте управления соответствующих тумблеров Т1, Т2 (по воде) и ТЗ, Т4 (по маслу).

Получить текст

Что и как автоматизировать? Основные принципы

В зависимости от типа системы нагревания теплоносителя, управление будут отличаться и управляемые системой автоматики параметры.

В общем случае, оператор задает желаемую температуру в помещении, через пульт управления или через ПК, через пульт в отдельном помещении и т.п.

Система автоматизации отопления система на основе данных о температуре воздуха в здании, температуры наружного воздуха, времени суток, наличия в помещении людей выбирает режим работы и передает управляющие сигналы на исполнительные устройства, которые могут отличаться:

А) Для управления электрической системой отопления применяются приборы, управляющие мощностью электрического тока: биметаллические термостаты, работающие по принципу «вкл/выкл», или тиристорные регуляторы напряжения, с помощью которых при уменьшении напряжения уменьшается и потребляемую мощность прибора. В качестве примера, можно вспомнить электрический конвектор, пользователь задает необходимую температуру, а терморегулятор поддерживает температуру включая и отключая подачу электроэнергии к прибору.

Б) Для управления системой отопления с контуром теплоносителя применяются приборы, регулирующие температуру и расход теплоносителя. При этом регулировка температуры теплоносителя возможна только в автономных системах с котлами и нагревателями, например, в частных домах, для систем централизованного отопления температура входящего и исходящего потоков теплоносителя заданы графиками:

- от крупных ТЭЦ: 150/70°С, 130/70°С или 105/70°С;

- от котельных и небольших ТЭЦ: 105/70°С или 95/70°С.

Таким образом, на больших объектах регулирование температуры в помещении может осуществляться только с помощью приборов, изменяющих расход теплоносителя в сети отопления и поддерживающих его на заданном уровне, чтобы не выходить за рамки температурного графика.

Метод проб и ошибок

Данный метод полностью опирается на индивидуальный интуитивный опыт наладчика и заключается в закрытии и открытии регулирующих клапанов в надежде настроить систему отопления.

Результат наладки чаще всего определяется по температуре отопительных приборов — она должна быть одинаковой.

Плюсы метода:

- простота и малые финансовые затраты, не требуются дополнительные технические средства;

- данным методом умеет пользоваться каждый, не требуется специальная подготовка;

- удовлетворительно настраиваются небольшие системы.

Минусы:

- неточность регулировки;

- трудно настраивать большие системы, требуются большие затраты времени и волевых усилий (а в случае слабой интуиции и маленького опыта — придётся изрядно побегать).

Этот метод характеризует народная мудрость: «Если не доходит через голову, то доходит через руки и ноги».

Основные узлы системы автоматизации отопления

- датчики температуры (для помещения, уличные, теплоносителя) и давления, с помощью которых обеспечивается постоянное поступление информации о состоянии отопительной системы;

- терморегуляторы (задатчики, термостаты), осуществляющие регулировку подачи теплоносителя;

- приводы исполнительные устройства (клапанов, насосов циркуляционных и подпитки, частотные регуляторы) выполняют функцию регулирующих и предохранительных механизмов, обеспечивающих надёжную и безаварийную работу системы.

- щиты автоматизации (контроллеры, модули расширения), осуществляющие управление отопительной системой

Способы регулировки температуры теплых полов

Регулировки температуры отопления теплого пола посвящена уже не одна статья на нашем сайте. Если в кратце, то есть следующие варианты:

- Регулировка температуры теплого пола в связвке с накладным термодатчиком на коллекторе и циркуляционным насосом. Датчик щупает температуру на коллекторе (изначально завышенную) и как только получает нужную, отключает питание у насоса.

- Монтаж насоса на подачу в паре с трехходовым клапаном. Благодаря трехходовому клапану происходит подмес теплого пола до нужной температуры.

- Монтаж теплого пола с помощью смесительного модуля. В смесительном модуле есть все необходимое для регулировки температуры системы отопления теплого пола.

- Аналогичный радиаторному. Монтаж на коллектор сервоприводов в связке с терморегуляторами.

Более подробно прочитайте в статье 4 способа регулировки температуры теплого пола

Как бонус. Вот Вам относительно бюджетный и точный способ регулировки температуры теплого пола:

Датчики

Датчики предназначены для контроля давления и температуры в помещении, на улице и теплоносителя в трубопроводах системы отопления.

Датчики температуры бывают:

Погружными. Предназначены для снятия показаний о нагреве воды в трубах. Их монтаж выполняется на определенных участках системы. Данные датчики бывают биметаллическими и спиртовыми

Дистанционными. Данный тип датчиков устанавливается вне системы отопления. В последнее время популярностью пользуются беспроводные модели, которые передают информацию с помощью вспомогательной электроники, что даёт возможность установить их практически в любом месте – отдельном помещении или на улице.

Датчики давления бывают механическими — реле давления (механическое измерение перепада давлений и электрическое преобразование) и аналоговыми датчики давления (преобразование давления сразу в электрический сигнал, например, с помощью пьезо-элементов).

Оптимальная температура для котельной

Для обеспечения эффективной теплоотдачи в котлах отопления должна быть более высокая температура, поскольку, чем больше тепла может перенести определенный объем воды, тем лучше степень обогрева. Поэтому на выходе из теплогенератора стараются приблизить температуру жидкости к максимально допустимым показателям.

Помимо этого, минимальный нагрев воды или другого теплоносителя в котле нельзя опускать ниже точки росы (обычно данный параметр равен 60-70 градусов, но он во многом зависит от технических особенностей модели агрегата и вида топлива). В противном случае при горении теплогенератора появляется конденсат, который в соединении с агрессивными веществами, имеющимися в составе дымовых газов, приводит к повышенному износу прибора.

Терморегуляторы

Терморегуляторы являются элементом управления системы и бывают механическими и электронными.

Механические терморегуляторы состоят из термической головки (чувствительного элемента) и клапана. Рабочее тело чувствительно элемента – жидкость, газ или упругий элемент, изменяющий свою форму в зависимости от температуры. При изменении температуры воздуха в обогреваемом помещении происходит изменение объема рабочего тела. Чувствительный элемент реагирует на это и перемещает шток клапана регулятора. Таким образом изменяется проходное сечение в канале.

Электронные терморегуляторы (ЭТ) . Это автоматический прибор, состоящий из нескольких устройств, которые обеспечивают поддержание заданной температуры в тепловых установках. В системе отопления они автоматически управляют режимами работы оборудования и исполнительных механизмов (котлы, смесители, насосы, клапаны и др.), при результатом их работы будет создание в помещении температурного режима, заданного пользователем.

Цифровые терморегуляторы бывают с «открытой» и с «закрытой логикой». Закрытая логика подразумевает под собой жесткие алгоритмы управления и определенный набор внешний устройств, подключаемых к системе (датчиков, приводов). Изменять можно только ограниченные параметры, программировать алгоритмы управления пользователь не может.

В больших системах применяют терморегуляторы с открытой логикой – это свободно программируемые контроллеры, имеющие большой диапазон настроек и функций. Их можно включить в централизованную систему управления зданием. Монтируются в щиты автоматизации. Установки и настройка таких терморегуляторов требует определенной квалификации.

Принцип работы

Механическим регулирующим устройством в системе погодного регулирования САРТ является трехходовой клапан, смешивающий подаваемую от источника тепла нагретую воду с теплоносителем из обратного трубопровода. Соотношение смешивания устанавливается электронным контроллером в зависимости от данных, полученных с температурных датчиков, и заданного режима работы.

Конструкция системы позволяет ее владельцу самостоятельную настройку температурных параметров в зависимости от времени суток и дня недели. Таким образом, проектирование погодного регулирования позволяет обеспечить температуру теплоносителя постоянно соответствующую условиям создания комфортных условий в помещении.

Приводы исполнительных устройства

Приводы клапанов бывают пороговые (двух-трех позиционными) и аналоговые, с возможностью плавного регулирования.

Самым известным и распространенным способом регулирования в насосной системе является регулирование заслонкой, когда двигатель работает на полных оборотах, а регулирование давления в системе осуществляется с помощью запорной арматуры (задвижек, вентилей, отводов, шаровых кранов и т.д.). Работа насоса обеспечивается постоянной подачей энергии на него от электродвигателя, а управление им – устройством регулирования давления.

Регулирование заслонкой можно сравнить с управлением автомобилем: при выжатой до упора педали газа скорость движения регулируется педалью тормоза.

Более экономичный способ управления расходом теплоносителя — применение частотных преобразователей для регулирования частоты вращения двигателей насосов системы отопления.

При этом способе регулирования достигается до 50% экономии потребления энергии, а если учесть, что в течение срока службы двигатель расходует электроэнергии на сумму, намного превосходящую его стоимость, то это показатель оказывается чрезвычайно актуальным. Например, работающий в течение года по 8 часов в день двигатель мощностью 11 кВт израсходует электроэнергии на сумму около 145 тыс. руб. (при тарифе 4.5 руб./кВтч).

Щиты автоматизации

Щиты автоматизации отопления служат для управления отопительной системой. С их помощью управляют циркуляционными насосами, регулирующими клапанами с импульсным либо аналоговым управлением, задвижками и соленоидными клапанами подпитки.

Щит автоматики могут комплектоваться датчиками температуры, давления и перепада давлений, либо производитель указывает перечень совместимого оборудования.

Реализуемые в щитах автоматизации функции:

- Регулирование температуры подающего и обратного теплоносителя для систем отопления;

- Поддержание заданного значения выбранного параметра, регулирование параметра по сетевому графику;

- Включение режимов энергосбережения, в ночное время, в праздничные и выходные дни, управление циркуляционными насосами, понижение температуры горячей воды в циркуляционном контуре;

- Защита от прикипания клапана (периодический прогон);

- Управление работой основного и резервного насосов с организацией их попеременной работы, АВР и защитой от «сухого хода»;

- Автоматический перезапуск насосов в случае сбоя по электропитанию;

- Другие функции.

При подключении датчиков к щиту автоматизации отопления учитывают тип сигнала, передаваемого преобразователем — аналоговый, дискретный или пороговый – открыт/закрыт. Модули расширения, управляющие приводами устройств, выбирают исходя из тех же принципов, учитываю тип управляющего сигнала и протокол управления.

Узлы регулирования

УЗЛЫ ОБВЯЗКИ РЕГУЛИРУЮЩИХ КЛАПАНОВ

Узлы обвязки регулирующих клапанов предназначены для систем автоматического регулирования тепло-/холодоснабжения центральных кондиционеров и приточных вентиляционных установок при тепло-/холодоносителе воде. Автоматическое регулирование температуры воздуха осуществляется изменением температуры воды, подаваемой в теплообменник (воздухонагреватель или воздухоохладитель), при сохранении постоянного расхода.

Разработан типовой ряд обвязок двенадцати размеров, отличающихся величиной диаметра условного прохода регулирующего клапана (от 15 до 80 мм), и диаметром системы теплоснабжения (от 15 до 100 мм).

Схема и состав узла обвязки

Схема и состав узла обвязки представлены на рисунке. По заданию заказчика узел обвязки выполняется в горизонтальном или вертикальном исполнении. Горизонтальное исполнение имеет два варианта подключения: правое и левое. По заданию устанавливается регулятор перепада давления.

Первичный контур включает трубопроводы от источника теплоснабжения до узла регулирования и частично трубопроводы и оборудование узла регулирования.

Вторичный контур включает трубопроводы от узла регулирования до воздухонагревателя (воздухоохладителя) и частично трубопроводы и оборудование узла регулирования.

Условия эксплуатации узлов обвязки:

- температура окружающей среды — 5-40°С;

- максимальная температура теплоносителя на входе (от ИТП) — 150°С;

- максимальная температура теплоносителя на выходе (к калориферу) — 100°С;

- максимальное давление — 1 МПа.

Основные элементы узлов обвязки

1. Циркуляционный насос фирмы Grundfos. Используются циркуляционные насосы с мокрым ротором.

2. Трехходовой регулирующий клапан седельного типа фирмы Danfoss.

3. Исполнительные механизмы трехходовых клапанов — редукторные электроприводы. Электропривод клапана управляется импульсным, токовым (0 – 20 мА) сигналом или напряжением (0 – 10 В).

4. Балансировочная арматура фирмы Herz.

Основные технические характеристики:

| Напряжение питания | Частота тока | Ход штока | Рабочая температура окружающей среды | Класс защиты |

| 24 B или 230 В; (+10%, -15%) | 50/60 Гц | 15, 20, 30, 40 мм (в зависимости от диаметра клапана); | от 0 до +55°С | IP 54 |

Примечание:

- при изготовлении узлов могут быть использованы комплектующие, отличные от указанных в таблице;

- в необходимых случаях рекомендуется установка регулятора перепада давления прямого действия.

Регулятор перепада давления теплоносителя в подающем и обратном трубопроводах рекомендуется устанавливать в следующих случаях:

- если авторитет клапана менее 0,35;

- при перепаде давления на клапане более 200 кПа;

- при перепаде давления на клапане, превышающем перепад давления, при котором возникает кавитация.

Для оптимального выбора узлов обвязки регулирующих клапанов нами разработана программа подбора.

Программа расчета и подбора узлов регулирования

Программа расчета и подбора предназначена для определения основных параметров узлов качественного регулирования водяных воздухонагревателей и количественного регулирования водяных воздухоохладителей.

С помощью этой программы возможно рассчитать и подобрать основные элементы узла регулирования по заданным значениям теплового потока и температурам теплоносителя (холодоносителя), а также данным гидравлического режима.

Для расчета выбирается: 1. Система:

- теплоснабжения;

- холодоснабжения.

2. Один из вариантов источника теплоснабжения:

- централизованный — от тепловой сети;

- автономный — местная котельная или независимое присоединение системы теплоснабжения воздухонагревателей к центральной тепловой сети.

Проектирование системы автоматизации отопления

Оборудование и алгоритмы проекта автоматизации систем отопления выполняется по технологии разработчиков системы отопления. Типовой состав проекта может быть следующим:

- Общие данные;

- Структурные схемы, при необходимости;

- Задание на программирование системы;

- Функциональные схемы автоматизации для каждой из подсистем – по ним будут собираться щиты автоматизации;

- Схемы связи контроллеров системы автоматизации;

- Схемы соединений со смежными системами автоматизации;

- Схемы внешних соединений для щитов автоматизации (фактически это таблица соединений);

- Принципиальные электрические схемы щитов автоматизации, двигателей насосов, управления клапанами;

- Принципиальные схемы питания щитов автоматизации;

- План расположения оборудования и проводок систем автоматизации;

- Кабельные журналы;

- Монтажные схемы;

- Спецификация оборудования и проводок.

Режимы работы системы. Работа в системе автоматизации и диспетчеризации здания

Системы управления отоплением могут работать в следующих режимах.

Ручной режим. В этом случае выставление режимов работы, переключение оборудования с основного на резервное и множество других функций осуществляется оператором вручную, при этом не важно, нажимает он кнопки на щите автоматизации или на ПК, это ручной режим.

Автоматический автономный режим. В этом случае включение и выключение системы осуществляет оператор, в дальнейшем система работает по заданному алгоритму и передает информацию о своём состоянии оператору или диспетчеру.

Автоматический в составе автоматизированной системы управления зданием. При таком режиме работа системы отопления синхронизирована с другими системами жизнеобеспечения здания, оператор или диспетчер не принимает участия в управлении.

Автоматизация отопления частного дома

Установки систем отопления для частных домов комплектуются системами автоматизации, как правило они закрытого типа и идут с набором всех необходимых датчиков и регуляторов.

Основными задачами, которые решает автоматизация отопления частного дома, являются:

- контроль работы нагревательного котла;

- обеспечение комфортных условий для проживания;

- экономия топлива и эксплуатация оборудования в оптимальном режиме.

Настройка системы автоматизации домашних систем отопления часто достаточно простая и производится либо владельцем здания, либо организацией, которая производила монтаж самой системы.

Наладка

Наладка — это подготовка к использованию. Синонимы слова наладка: настройка, отлаживание, починка, регулировка, проверка, поправление. Антонимы: разборка, поломка, авария.

Итак, система отопления заполнена и опрессована. Самое время приступить к регулировке, тепловым испытаниям и вводу её в эксплуатации. Перед регулировкой должны быть выполнены следующие работы:

- смонтирована система отопления;

- произведена проверка её соответствия проекту;

- система промыта и заполнена водой;

- произведена пусконаладка основного оборудования.

В процессе пусконаладки предстоит сделать следующее:

- включить основное оборудование;

- внимательно прислушаться и присмотреться к происходящему вокруг — посторонние шумы, вибрации, наличие утечки воды, запах гари, яркие вспышки и многое другое должны насторожить.

Может быть, пора бежать отсюда? Или необходимо открыть закрытый вентиль у насоса? А может, после нажатия кнопки «Вкл» ничего не изменилось, потому что забыли включить штекер в розетку или не открыли вентиль подачи газа на котёл?

Ситуации бывают разные и, чтобы быть готовыми ко всему, прежде всего нужно понимать и представлять устройство системы отопления, наладку которой осуществляется.

Необходимо:

- внимательно проконтролировать показания всех имеющихся контрольноизмерительных приборов;

- настроить и отрегулировать различные контуры системы отопления;

- не забыть подписать приёмо-сдаточный акт.

В общем случае процесс наладки можно разделить на несколько этапов, каждый из которых отвечает за настройку и регулировку определённой группы узлов системы:

- наладка котельного агрегата или теплового пункта;

- гидравлическая и тепловая регулировка системы отопления.