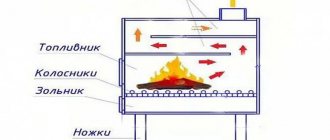

Нестабильность рынка энергоносителей заставляет заняться поиском альтернативных решений и вспомнить о демократичной угольной пыли. Использовать её в чистом виде невыгодно: она проваливается через прутья колосника или спекается, засоряя топливник. Добавки к дровам дают выраженный эффект, но посыпать надо часто и понемногу, чтобы не нарушить циркуляцию газов. И только спрессованные из пыли угольные брикеты просты в применении и горят с высокой теплоотдачей.

Угольные брикеты имеют свойство долгого горения

Подробнее о технологии брикетирования

В начале прошлого столетия российский исследователь А.П. Вешняков предложил прессовать мелкую фракцию в элементы определенной формы и размера, которые по теплоотдаче не уступали самому углю. Идея нашла широкое применение и в быту, и в промышленности.

Брикеты угля на просеивающей ленте

Сегодня прессованный уголь классифицируют в зависимости от материала, экологичности, защищенности, формы и типа упаковки. Но двумя основным видами являются:

- Для производства с добавлением связующих компонентов.

- Для домашнего применения без добавок.

Важно знать, что производственные брикеты категорически нельзя использовать в быту. При их сгорании выделяется большое количество токсических веществ, за отведение которых в условиях производства отвечает специальное оборудование. Ранее при изготовлении бытовых брикетов использовали добавки в виде патоки или крахмала. Но данная технология осталась в прошлом.

Где применяется и где использовать нельзя

В основном его используют для отопительных нужд в быту, но с недавнего времени более часто стали использовать на металлургических и химических предприятиях, а также электростанциях и в котельных. Вообще брикеты можно применять на любом предприятии либо в частном доме, где установлено оборудование, работающее на твердом топливе – угле, дровах и т. п.

Но следует знать, что ни в коем случае нельзя использовать угольный брикет для разведения огня в мангалах, грилях и других печах для приготовления пищи, на которых происходит непосредственный контакт дыма с продуктами питания. Такое оборудование попросту не рассчитано на температуру, производимую данным топливом, и оно выйдет из строя, а выделяемые едкие и вредные вещества, содержащиеся в угле, сделают еду непригодной к употреблению.

Виды брикетов

Давайте разберемся, какие виды брикетов для отопления существуют и их составляющие. Существуют несколько видов таких брикетов:

- древесные брикеты;

- торфяные брикеты;

- брикеты из каменного угля.

Рассмотрим более детально каждый такой вид топлива.

Древесные брикеты

Данный вид брикетов производят из опилок и прочих материалов – отходов деревоперерабатывающей промышленности. Предварительно сырье подвергают нагреванию, а затем прессуют. Для этого используют высокое давление на стружку. Под давлением груза древесина выпускает лигнин. Он выполняет роль клея. После его застывания масса не теряет формы и достаточно прочная на ощупь. Лигнин – природный материал, он не несет никакого вреда организму человека. Для древесных брикетов характерны некоторые важные характеристики. Влажность топлива составляет 10%. Как видим, влажность готового материала в разы ниже древесины. В момент сгорания опилки выделяют 4400 ккал/кг. Если сравнивать данный показатель и отопление опилками с горением угля, заметим, показатель равен 3910 ккал/кг.

Древесные брикеты

Плотность древесины не одинаковая, все зависит от исходной породы дерева, из которой ее получили. Также немаловажно то, что при сгорании древесного отопительного брикета остается незначительное количество пепла. Его показатель не превышает 0,12%. В то время, как уголь оставляет после себя 20% золы. Древесные брикеты для отопления удобны тем, что в момент горения нет треска, и они не дают искру. Образование дыма минимально и при всем этом такой вид топлива способен отдавать тепло в помещение в течение нескольких часов. Полностью древесный блок выгорает за 4 часа. Если вы не удаляете золу и угли, можно их использовать для приготовления пищи.

Самое важное в данном виде топлива то, что такое отопление на опилках своими руками безопасно по всем показателям для человека.

Если сравнивать его с углем, при горении древесина дает в разы меньше угарного газа, чем иные материалы. Форма, в которой производят древесные блоки, удобна в практике. Это позволяет не занимать много места для хранения топлива. Евродрова подойдут в качестве топлива не только для твердотопливных котлов. Их можно использовать для разведения костра на природе и для растопки камина. Также дрова в виде древесных блоков легко контролировать в расходовании.

Топливные брикеты можно использовать для приготовления пищи на мангале

Вы можете высчитать, сколько блоков вам необходимо для отопления определенной площади. Зная эту величину, без труда уточните объем закупаемого топлива на сезон. Помните, покупая цельное дерево, вы платите не только за материал, но еще за воду и воздух. Как видим, отопление прессованными опилками – не только выгодно с экономической точки зрения, но и безопасно в плане здоровья. Также у вас появляется возможность не проводить вырубку леса и других зеленых насаждений, дабы произвести отопление дома опилками.

Торфяные брикеты

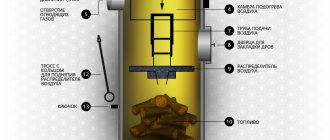

Брикеты из торфа производят аналогично древесным. Торф изначально просушивают и прессуют. Если на торф влиять высокими температурами, он начинает уплотняться и превращается в блоки. Такая форма удобна при хранении и доставке груза. Торфяными брикетами можно топить все виды печей. Для данного вида топлива характерны высокие показатели тепловой отдачи в течение продолжительного времени. Как видим, торфяные брикеты для отопления – это еще один вариант замены цельной древесины для отапливания помещений. Если ваш котел позволяет регулировать подачу воздуха, в таком случае время горения торфяных блоков увеличивается до 8 часов.

Уголь для отопления

Торфяные брикеты

Данное топливо будет хорошей заменой иного варианта топлива для обогрева помещений ночью. В данное время суток вам важно держать температуру воздуха в помещении на уровне комфортной для нормальной жизни. Еще раз напомним о форме. Торф брикеты для отопления – небольшой формы для удобной транспортировки и для растапливания печи. Чтобы котел постоянно нагревал воду, достаточно через равные промежутки времени подкладывать новые брикеты.

Золу после сгорания торфяного брикета можно использовать как удобрение для фосфорной подкормки растений на участке.

Такая альтернатива удобрения придется по душе многим огородникам. Давайте посчитаем, что выгоднее – дрова или пеллеты. Чтобы купить тонну блоков из торфа, вы должны заплатить примерно 6000 рублей. Тонна дров любой породы дерева стоит 2000 рублей. Пересчитаем показатели теплоотдачи данных материалов. Выясняется, что 2,4 кВтч/кг дают дрова и 5 кВтч/кг, имеем выход от сгорания пеллетов. Как видим, приобрести искусственное топливо куда выгоднее. Также практичность брикетов из торфа заключается в том, что отпадает необходимость рубить дрова на удобные поленья, высушивать их и выделять большие площади для хранения.

Особенности отопления дровами

SpdПользователь FORUMHOUSE

Я отапливаю дом твёрдотопливным котлом мощностью в 30 кВт. Сначала пробовал закидывать в топку дрова. Не понравилось. Прогорают минут за 30 максимум за 1 час. Угля на пробу в маленьком количестве не достал. Купил топливные брикеты из опилок. Полная топка ТТ котла, это — около 10 кг, горит 1.5 часа от закладки до тления при поддержке температуры теплоносителя не менее + 60 °C. В технических характеристикам к разным котлам пишут, что время работы на одной закладке дров от 4-8 до 12 часов. Это реально и как этого добиться? Делитесь опытом!

По словам chicken-A, в его твердотопливном котле, полная закладка из березовых дров (объём топки 42 л) горит около 3-х — 4-х часов, а иногда и дольше. У starper 3-4 часа горит пять поленьев. У spdim дрова горят от 2-х до 6 часов, но многое зависит от загрузки котла (если забить топку по максимум — 20-22 кг), вида топлива и его влажности.

spdimПользователь FORUMHOUSE

Думаю, проблема у Spd из-за мокрых дров, или из-за закладки древесины мягких пород. У меня похожая картина если закинуть в топку гнилую осину или тополь. Быстро прогорают, а тепла от них не добиться. Хорошие сухие берёзовые или дубовые дрова горят как надо. Ну и дом надо хорошо утеплить.

Итак, влажность и порода древесины (малой, средней и высокой плотности) напрямую влияют на теплотворную способность (удельную теплоту сгорания), т.е. количество теплоты выделившейся при сгорании топлива, определённого объёма или массы.

Для сравнения:

- Удельная теплота сгорания 1 кг свежесрубленной древесины с влажностью около 50% — 1940 ккал или 2.2 кВт*ч .

- Удельная теплота сгорания 1 кг высушенной древесины с влажностью около 20% — 3400 ккал или 3.9 кВт*ч .

Нельзя топить твердотопливный котел свежеспиленной древесиной. Топливо должно просушиться — избавиться от лишней воды. Для чего дрова складируют в дровник и оставляют на просушку.

Оптимальный срок сушки дров – 2 года, после чего они становятся отличным топливом для ТТ котла.

Также на длительность горения и количество выделяемого тепла влияет плотность древесины — отношение массы древесины к её объему (кг/м3).

Древесина плотных пород, например, дуб, горит дольше и жарче, чем древесина невысокой плотности, например, тополь, сосна, ель.

Связующие вещества

В роли таковых могут выступать разного рода компоненты, оказывающие влияние на свойства и качество конечной продукции.

К таким компонентам можно отнести:

- белок;

- смолу каменного угля;

- известь;

- глину;

- декстрин;

- соду;

- смолу;

- патоку и прочие.

Обратите внимание! То, какое именно связующее вещество следует использовать, зависит исключительно от конкретного типа основного сырья, а также от того, насколько оно (сырье) качественное.

Помимо того, сама производственная технология может несколько изменяться (в том числе в плане трудоемкости) в зависимости от использования того или иного вещества.

СРАВНЕНИЕ ВАРИАНТОВ брикетирования угля со связующим и без

Брикетирование угля с использованием связующего:

- +

Годится для любого каменного или бурого угля - +

Высокая производительность (до 100 т/ч) - +

Низкое удельное энергопотребление - +

Возможность получать влагозащищенные брикеты - +

Низкая стоимость расходных материалов - —

Дороже и сложнее оборудование, требуется связующее

Брикетирование угля без связующего:

- —

Применимо только для определенных углей - —

Обязательна сушка - —

Ограниченная производительность (до 25 т/ч) - —

Высокое удельное энергопотребление - —

Высокая стоимость расходных материалов - +

Нет связующего, проще и дешевле оборудование

Технология брикетирование угля без связующих добавок кажется более привлекательной на первый взгляд, однако при этом в разы повышаются энергозатраты, снижается производительность и качество брикета.

После тестирования обычно становится очевидно, что брикетирование с применением связующего более оправдано экономически, даже с учетом затрат на закупку, доставку и хранение этих материалов.

Промышленное производство

Отличительные черты пыли и мелкой каменноугольной фракции: низкая удельная калорийность и плотность. Но данные материалы рассматриваются как дешевое сырье, позволяющее организовать производство угольных брикетов. Продукция будет отличаться хорошей плотностью и теплоотдачей при низкой себестоимости.

Для изготовления брикетов в заводских условиях используется специальная технологическая линия, состоящая из дробилки, сушилки, пресса. Перемещение полуфабрикатов между машинами обеспечивает ленточный конвейер.

Прессованный уголь без добавок изготавливается в несколько этапов

:

- Измельчение сырья до размера частички 6 мм и мельче.

- Сушка смеси до отметки 15% влажности при помощи паровых и газовых сушилок.

- Далее пыль охлаждается и подается на пресс штемпельного типа, воздействующий на смесь под давлением 20-150 МПа (смотря какая технология используется). После данной обработки готовые брикеты поступают на склад готовой продукции на хранение.

Назначение топлива и используемое оборудование — основные факторы, влияющие на размер частичек, уровень влажности и величину давления, под которым они превращаются в брикеты. При этом энергоемкость готового продукта напрямую зависит от качества сырья. Важно использовать именно мелкую фракцию антрацита, а не бурого или других разновидностей угля. Для прочности допустимо добавление минеральных или органических добавок.

Пресс для брикетирования угля

Брикеты из каменного угля могут быть спрессованы двумя способами

в зависимости от того, какое оборудование для брикетирования применяется:

- Штемпельный пресс. Нагретой угольной смесью наполняются специальные формы, в которых она сдавливается с усилием 100-120 МПа. После охлаждения брикеты фасуются. Готовая продукция имеет вид кирпичиков или цилиндров с отверстиями, может быть похожа на «таблетки» или «подушечки». Данный способ изготовления подходит для производства брикетов в больших количествах ввиду больших энергетических и финансовых расходов.

- Экструзионная машина. В данном случае пластичная угольная масса продавливается прессом через матрицу. Брикет шнекового прессования (пини-кей) из угольной пыли имеет цилиндрическую форму, напоминая «колбаску», с калиброванным отверстием посередине. Технология менее затратная, но и менее производительная.

Технология производства брикетов для промышленного использования предполагает добавление цемента, нефтебитумной смеси, жидкого стекла и прочих. В металлургии применение данных веществ разрешено. А вот покупать каменноугольные брикеты с нефтебитумом для отопления жилого помещения нельзя согласно требованиям СЭС.

Домашняя фасовка твёрдого топлива

Процесс кустарного брикетирования отличается от происходящего в заводских условиях невысоким уровнем механизации и тем, что вместо того, чтобы сушить исходные компоненты, их смачивают. Для нужд отопления стандартного частного дома не придётся организовывать грандиозное производство с серьёзными энергозатратами и дорогостоящим оборудованием. Заготовить на осенне-зимний период три или четыре тонны экономичного твёрдого топлива можно и старинными дедовскими методами.

Стадии домашнего брикетного производства:

- Угольная пыль берётся в чистом виде или с добавками глины в пропорции 10:1 и разбавляется водой до получения необходимой густоты. Безопасное глиняное связующее препятствует разрушению готовых брикетов, но повышает зольность. Высокое качество перемешивания позволяет получить использование строительного миксера.

- Однородным раствором заполняются подготовленные формы. Для этого подойдут как специальные ёмкости, так и кастрюли, вёдра или бывшие в употреблении контейнеры. Брикеты можно просто лепить руками, как делали раньше.

- Готовая продукция сушится и складывается в местах хранения.

Самодельные каменноугольные брикеты отличаются от фабричных невыгодными качествами. Они имеют неидеальную форму, разный уровень влажности и теплоотдачи, невысокую прочность, затрудняющую транспортировку изделий. Но это не мешает самодельным угольным брикетам быть экономичными и удобными в применении, иметь низкую себестоимость и высокую теплотворную способность. Эти преимущества выгодно отличают их от спёкшейся пыли.

Домашнее производство при желании и присутствии средств поддаётся автоматизации. Для этого необходимо приобрести или сделать собственноручно станок ручного брикетирования.

При создании оборудования, аналогичного промышленному, за основу берётся пресс для выпуска самодельных кирпичей. Его усовершенствуют загрузочным бункером и устройством для формирования брикетов в виде брусков, подушек или цилиндров. Если предусмотреть образование сквозных отверстий, то это будет способствовать лучшему горению и увеличит теплоотдачу готовых изделий.

Можно и в домашних условиях осуществить прессовку

Технология кустарного прессования брикетов выглядит таким образом:

- Угольная пыль и некондиция тщательно измельчаются, от этого зависят конечные показатели прочности.

- Сырьё смешивается с водой и глиной до получения вязкой и липнущей к рукам консистенции.

- Масса загружается в бункер и нажатием рычага выдавливается, заполняя форму.

- Когда рычаг движется обратно, готовый брикет выталкивается наружу, удаляется и раскладывается на солнце для сушки.

Производство станка для домашнего брикетирования древесного угля методом экструзии стоит доверить профессиональному токарю. За материалы и работу по изготовлению корпуса, матрицы и шнека придётся заплатить немалую сумму, но и производительность такого оборудования будет выше.

Как можно сделать брикеты из угля своими руками?

В домашних условиях невозможно реализовать промышленную технологию. Причины — высокая цена оборудования для производства угольных брикетов, большие энергозатраты и необходимость согласования своих действий с местными властями. Но хозяину частного дома и не нужно разворачивать грандиозное по масштабам производство, чтобы обеспечить отопление жилища. Достаточно изготовить 3—4 тонны угольных брикет, которых хватит на всю зиму.

Прессованный уголь в брикетах можно получить двумя способами:

- сварить станок для формовки брикета из металлопроката и выдавливать изделия вручную;

- собрать своими руками шнековый пресс, чтобы брикетировать каменноугольную мелочь методом экструзии.

В том и другом случае не удастся добиться характеристик, близких к показателям топлива заводского изготовления. Зато вы сможете успешно отапливать дом, сжигая вместо угольной пыли самодельные брикеты, что гораздо удобнее и практичнее.

Прессование вручную

Для ручного выдавливания подойдет хорошо известный многим мастерам – умельцам станок для изготовления кирпичей в домашних условиях. Его рама сваривается из профильных труб и уголков 40х40 мм, сверху устанавливается приемный бункер. К раме крепится ручной механизм для прессования изделий в прямоугольной форме. Чертеж самодельного пресса для ручного брикетирования угля показан на рисунке:

Прямоугольную форму, используемую для изготовления кирпичей, можно заменить на цилиндрическую, а внутри поместить заглушенные трубки, чтобы в изделиях были сквозные отверстия. Они нужны для лучшего горения угольного брикета, сделанного своими руками.

Технология ручного брикетирования углей выглядит так:

- Сырье нужно постараться измельчить. Чем меньше будет фракция, тем прочнее и качественнее выйдет самодельный брикет.

- Залить немного воды и перемешать, чтобы смесь лепилась руками. Некоторые домашние умельцы добавляют в качестве связующего глину, но это приведет к увеличению зольности горючего.

- Засыпать смесь в бункер, а оттуда наполнить форму. Выдавить брикет нажатием рычага.

- Рычаг при обратном ходе выталкивает изделие наружу. После его следует снять и расположить на солнечной площадке для высыхания. Подробности прессования показаны на видео:

Угольно-древесные брикеты: разновидности сырья

Относительно низкая цена, простота в изготовлении, доступность приобретения и эффективность топливных брикетов привела к возрастающей популярности у потребителей и повсеместному их распространению. Между тем, существуют разновидности этого вида топлива по используемому сырью, а также форме конечного изделия.

Угольные брикеты для отопления производятся из разных видов угля, таких как:

- бурый (самый распространенный и наиболее дешевый вариант);

- древесный (более сложная технология изготовления, предполагающая использование дополнительного оборудования);

- антрацит (самое дорогое, но и наиболее эффективное сырье: лучшие показатели теплоотдачи).

Для производства брикетированного топлива не требуется сырье высокого качества. Для этой цели вполне пригодны угольная пыль и мелочь, а также отходы, которые плохо спекаются, проваливаются сквозь решетку и не годятся для непосредственного использования в печах или производства кокса.

Особенности процесса брикетирования

Брикетирование – это получение различных по величине фракций материала, в который добавляются некоторые связующие вещества. Такая структура прессуется в гранулы специальной формы. Непосредственный процесс создания брикетов является универсальным. Его технология считается наиболее энергетически экономичной. Переработанные и утилизированные фракции металла позволяют уменьшить затраты на создание шихты. Помимо этого, широкое использование брикетов повышает качество выпускаемой продукции и снижает ее себестоимость. Использование вторичного сырья в металлургии так же актуально, как и вопрос где купить керамическую плитку высокого качества.

Переработка отходов на брикеты и гранулы – это эффективный метод уменьшения расхода железорудного сырья на 10% при выплавке одной тонны промышленного чугуна. Технология брикетирования учитывает и газопылевые выбросы, которые образуются при типовых методах подготовки коксового сырья к плавке. В сравнении со сложностью данных процессов заказать дизайн проект интерьера кажется элементарным. При оснащении зоны металлургического комплекса брикетировочным оборудованием рентабельность изготовления брикетов может достигнуть 200%.

Главный принцип выбора топлива для дома с твердотопливным котлом

Если сделать запрос в интернете, чем лучше и дешевле отапливать загородный дом с твёрдотопливным котлом, то появятся десятки предложений и отзывов, где люди рассказывают о своём опыте. Кто-то только за дрова. Другие хвалят топливные брикеты. А третьи предпочитают уголь. Ситуация усугубляется тем, что часто, загородные жители считают свою точку зрения единственно верной и не хотят слушать других. В таких спорах сломано немало копий. Как быть и прийти к общему знаменателю? Выход — сузить круг поиска некого идеально вида топлива для твердотопливного котла, придерживаясь следующей рекомендации.

Топливо тем экономически выгоднее, чем его больше представлено на рынке (или к нему есть свободный доступ за разумные деньги) в конкретном регионе проживания домовладельца.

Где-то это — дрова. В других местах хорошо налажена переработка отходов деревопроизводств в топливные брикеты. А в угледобывающих регионах этот вид топлива, особенно, если есть возможность выбрать месторождение с качественным углём, вне конкуренции.

Может быть и другой вариант, когда есть выбор из двух — трёх основных видов топлива для ТТ котлов, но человек не может определиться и выбрать наиболее рациональный. Далее мы расскажем о реальном опыте использования, а также плюсах и минусах дров, топливных брикетов и угля.

Закладка и прессование полученной массы

При помощи небольшого ведра получившаяся масса закладывается во все 4 отсека пресса, домкрат с платформами опускается вниз. Необходимо понимать, что отсеки должны быть заполнены под завязку. После того, как пресс выполнит свою задачу, брикеты будут высотой всего около 5 см.

Вращением ручки домкрата оператор опускает платформы вниз до упора. Вся отжатая вода сливается по жёлобу в ведро – она будет впоследствии снова использована.

Домкрат сконструирован таким образом, чтобы нивелировать усилия человека. Однако наступает момент, когда даже он не способен продавить платформы дальше. Тогда необходимо подождать пару минут, пока стечёт оставшаяся жидкость, и можно доставать почти готовые брикеты. Почему «почти»? Да просто им нужно основательно просохнуть. Пока они сырые, их можно сломать, уронив с высоты своего роста. А вот когда брикеты высыхают, их становится проблематично разбить даже молотком.

Извлечение брикетов длительного горения из пресса

После того, как домкрат поднят, снизу под отсеками открывается крышка, а брикеты выталкиваются при помощи колотушки. По внешнему виду это обычные чёрные кубики. На самом же деле, основательно просохший брикет может превратиться в уголь, который будет давать тепло в 4-6 раз дольше, чем берёзовое полено. И это при том, что затрат на изготовление такого топлива практически не требуется – лишь немного воды да электроэнергия для работы стиральной машинки.

Получившиеся брикеты длительного горения необходимо аккуратно сложить и перенести в сухое место. Там они будут «доходить» ещё пару-тройку дней. А вот после этого получившееся топливо отдаст большое количество тепла человеку его изготовившему. И не имеет значения, где они будут использоваться, в бане или для отопления дома.

ПРЕИМУЩЕСТВА БРИКЕТИРОВАННОГО УГЛЯ

Техническое решение:

- Получение продукта одинакового размера, объема, формы и веса.

- Устранение проблемы образования пыли и брака при транспортировке.

- Заданная твердость и прочность брикета.

- Утилизация отходов в товарную продукцию

Потребительские и маркетинговые преимущества:

- Более высокая энергетическая ценность

- Более длительное горение

- Зола в виде порошка

- Меньше эмиссия CO2 и серы

- Легче упаковка, транспортировка, складирование

- Готово для автоматической подачи в топку

- Возможность упаковки для потребительского рынка

- Поставки на экспорт

Иные способы и рецепты изготовления брикетов длительного горения

На самом деле, сырьём для подобного топлива может служить всё, что горит. Но всегда за основу будет браться размоченный картон. В любом случае, он так же вымачивается и измельчается в стиральной машинке (можно использовать дрель с насадкой-миксером, но так работа займёт слишком много времени). Разница же будет заключаться во втором составляющем. Вместо угля можно засыпать пару вёдер измельчённой листвы. Целыми листья засыпать не стоит – они не пропитаются бумажной массой, а значит, брикет будет расслаиваться и очень быстро (и дымно) сгорать.

Ещё один вариант – смешивание измельчённого картона с древесными опилками. Многие утверждают, что этот «рецепт» даже лучше, чем применение угольной пыли. Это вполне возможно, ведь опилок в составе будет почти в 4 раза больше, чем угля. А в остальном всё делается идентично первому варианту.

Достоинства и недостатки продукта

Продавцы угольных брикетов настаивают на том, что теплотворная способность их товара значительно выше, чем у остальных видов топлива. Это может соответствовать действительности, поскольку теплота сжигания 1 кг антрацита составляет 8 киловатт, а дрова и брикеты на основе древесины выделяют до 5 кВт/кг. К преимуществам брикетированного угля также относятся:

- укрупнение частиц исходной фракции;

- уменьшение объёма вредных выбросов в атмосферу при горении;

- высокое качество продукции при стандартных показателях;

- лёгкость хранения и транспортировки;

- простота контроля расходования;

- борьба с самовозгоранием угольной мелочи;

- экологическая чистота и отсутствие вредных химических добавок;

- высокая теплоотдача;

- лёгкость воспламенения и длительность горения.

Однако владельцы твердотопливных котлов называют ряд причин низкой популярности угольных брикетов в сравнении с древесными аналогами. К недостаткам можно отнести следующее:

- оборудование тяжело растапливается, а тепла топливо даёт недостаточно;

- при горении в помещениях присутствуют неприятные запахи;

- изделия свободно крошатся и становятся бесформенными при транспортировке;

- образуется большое количество золы.

Негативные отзывы объяснимы, если вспомнить, что недобросовестные производители с целью получения максимальной прибыли пытаются использовать шихту, шлам и другие угольные продукты, непригодные для отопительных нужд. Настоящие антрацитовые брикеты с насыщенно-чёрным глянцевым цветом найти в продаже трудно. Отсюда следуют закономерные выводы, что предпочтительнее изготавливать угольные брикеты самостоятельно и приобретать для этого сырьё высокого качества.

Не стоит тратить силы и средства на прессование низкокалорийных сортов угля, хотя и такие брикеты в грамотном сочетании с дровами значительно снизят общие затраты в отопительный сезон. Изготовленные кустарным способом, они невыгодно отличаются от заводских аналогов: дают немного тепла при горении, хрупкие и разрушаются при перевозке. Но здесь есть возможность позаботиться о качестве исходного материала и отрегулировать содержание добавок. А себестоимость домашних кирпичиков, подушечек и колбасок получается значительно привлекательнее, чем цены их фабричных собратьев.

Какой уголь лучше выбрать для мангала, гриля?

Чтобы выбрать качественный уголь для нашего мангала, нужно научиться отличать материалы по их характеристикам:

Сорт древесины

Если перед нами стоит задача быстро разжечь уголь и создать в мангале высокие температуры, лучше выбирать угли из твердых пород древесины. Самые дешевые материалы изготавливаются на основе так называемых топливных отходов, для которых характерен, прежде всего, быстрый процесс обжига — в результате одной «дозы» такого древесного угля достаточно для 12-15 минут прогорания.

Еще эксперты рекомендуют покупать угли, полученные из лиственных деревьев. Почему? Они содержат небольшое количество влаги, поэтому при горении они выделяют большее количество углерода, а следовательно — быстрее горят. Чуть хуже по качеству угли, полученные из хвойных деревьев.

На рынке вы также можете найти кокосовый уголь, изготовленный из скорлупы кокосовых орехов. Он считается более экологичным, потому что не содержит химикатов или смол. Более того, кокосовый уголь горит дольше (вплоть до нескольких часов), генерирует более высокую температуру и не производит удушающий дым и запах. Однако его недостатком является высокая цена, часто в несколько раз превышающая стоимость традиционного древесного угля.

Способ производства

В этом отношении мы можем выделить два типа продукта:

- Генерируемый уголь — его получают при температуре около 450 градусов по Цельсию;

- Древесный уголь — при его производстве температура может достигать даже 700 градусов по Цельсию.

Указанная температура играет очень важную роль. Чем она выше, тем более чистый углерод присутствует в материале. Это также означает количество золы, остающейся при выгорании топлива. В случае получаемого углерода образуется более чем в два раза больше золы и летучих веществ. Это означает, что сорт глютена окажется лучше по качеству. Для его приготовления необходимо использовать усовершенствованную ретортную печь, поэтому окончательная цена на горячий уголь может быть выше.

Размер угля

Если вы заметили в пачке древесного угля, в основном, маленькие и небольшие куски, с одной стороны — это плюс (они быстрее загорятся), но с другой стороны минус (они прогорят еще при низкой температуре, недостаточной для прожарки мяса). Поэтому эксперты рекомендуют покупать пакеты с большими кусками угля.

Вес

Древесный уголь чаще всего продается в упаковках по 2,5, 5 и 10 кг. Чем больше упаковка, тем дешевле цена за килограмм.

Уголь для мангала и гриля. Цена

Древесный уголь стоит дешево. В большинстве магазинов можно купить упаковку в 2,5 кг всего за 100-150 рублей. Правда, более качественные угли (см. выше) обойдутся примерно в 2 раза дороже.

Безусловно, самым дорогим является кокосовый уголь, цена которого достигает 600-700 руб за килограмм.

Правила безопасности при обогащении и брикетировании углей

Если вы решили использовать в качестве топлива брикетированный уголь, следует подойти к его изготовлению со всей ответственностью. Подбираются составляющие для изготовления твердого топлива в зависимости от места его использования. В состав брикетов не должны входить вредные компоненты, чтобы не отравиться продуктами их сгорания.

Некачественный продукт может обладать плохой теплоотдачей и не справляться со своими прямыми обязанностями обогрева помещения. Плохо спрессованные брикеты быстро превратятся в труху и «уйдут» в отходы.

Как готовят и перевозят брикеты топлива?

Как видим, в ходе производства брикетного топлива увеличиваются показатели сгорания, что делает искусственное топливо хорошей альтернативой каменному углю.

Чтобы растопить печь торфом, его следует обезвожить и тщательно измельчить. Производство брикетов для отопления и по переработке торфа находится рядом с его месторождением. Отсюда и не высокая себестоимость, поскольку отпадает необходимость его транспортировки от залежей до места переработки. Затраты на производство торфяных брикетов невелики, поэтому и розничная цена невысока. На цене сказывается расход на транспортные услуги. Во всей схеме производства данный этап самый затратный. Как видим, удобная форма готового материала позволяет перевозить большие объемы по сравнению с их первоисточниками.